Page 46 - 无损检测2021年第二期

P. 46

朱序东:

锻造奥氏体不锈钢管道焊缝的单侧超声检测

单侧不可达问题在美国核电厂同样存在, 目前

仍没有有效的检测程序和检测技术能够完全解决这

一问题。美国核电厂采用的是一种被称为“ 最有效

的技术” 的方法对单侧不可达奥氏体不锈钢管道焊

缝进行检测, 例如采用较低频率的双晶纵波探头, 或

者将探头贴合面加工为与管道曲率一致的曲面等。

图 2 管道焊缝单侧扫查的近端、 远端示意 由于美国核管会( NRC ) 近年来对该问题的关

铁素体管道焊缝) 差异很大 [ 1-2 ] , 一般采用低频纵波 注, 美国电力研究院( EPRI ) 等单位也开始探索论证

相关技术。 ASME 规范第 Ⅺ 卷委员会也下设了检

对其进行检测, 其焊缝组织如图 3 所示。

测可达性工作组, 开发针对单侧可达问题的规范案

例。 EPRI只对缺陷的检出能力进行了试验, 未涉

及缺陷尺寸的定量( 缺陷的高度和长度)。 EPRI的

试验结果表明, 超声检测技术对远端缺陷的检出率

很高, 达到 97% 。 ASME 规范第 Ⅺ 卷委员会下设的

检测可达性工作组则主要考虑推动 ASME 规范案

例 N-711 来解决单侧扫查问题, EPRI也参与了该

案例的研究工作。该案例通过失效机理分析和工程

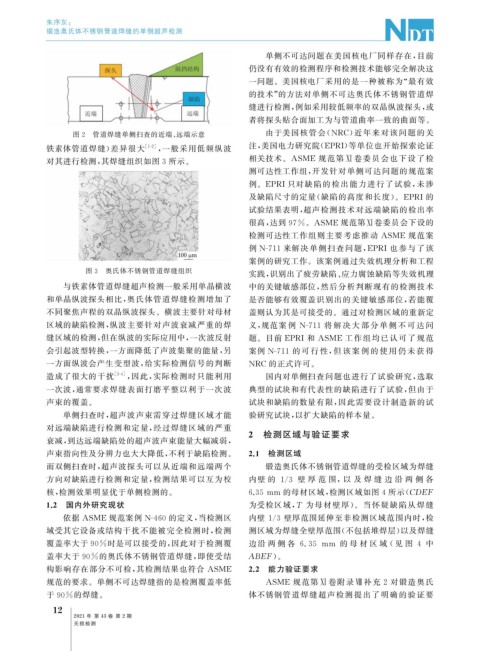

图 3 奥氏体不锈钢管道焊缝组织 实践, 识别出了疲劳缺陷、 应力腐蚀缺陷等失效机理

与铁素体管道焊缝超声检测一般采用单晶横波 中的关键敏感部位, 然后分析判断现有的检测技术

和单晶纵波探头相比, 奥氏体管道焊缝检测增加了 是否能够有效覆盖识别出的关键敏感部位, 若能覆

不同聚焦声程的双晶纵波探头。横波主要针对母材 盖则认为其是可接受的。通过对检测区域的重新定

区域的缺陷检测, 纵波主要针对声波衰减严重的焊 义, 规范案 例 N-711 将 解 决 大 部 分 单 侧 不 可 达 问

缝区域的检测, 但在纵波的实际应用中, 一次波反射 题。目前 EPRI和 ASME 工作组均已认可了规范

会引起波型转换, 一方面降低了声波集聚的能量, 另 案例 N-711 的 可 行 性, 但 该 案 例 的 使 用 仍 未 获 得

一方面纵波会产生变型波, 给实际检测信号的判断 NRC 的正式许可。

造成了很大的干扰 [ 3-4 ] , 因此, 实际检测时只能利用 国内对单侧扫查问题也进行了试验研究, 选取

一次波, 通常要求焊缝表面打磨平整以利于一次波 典型的试块和有代表性的缺陷进行了试验, 但由于

声束的覆盖。 试块和缺陷的数量有限, 因此需要设计制造新的试

单侧扫查时, 超声波声束需穿过焊缝区域才能 验研究试块, 以扩大缺陷的样本量。

对远端缺陷进行检测和定量, 经过焊缝区域的严重

2 检测区域与验证要求

衰减, 到达远端缺陷处的超声波声束能量大幅减弱,

声束指向性及分辨力也大大降低, 不利于缺陷检测。 2.1 检测区域

而双侧扫查时, 超声波探头可以从近端和远端两个 锻造奥氏体不锈钢管道焊缝的受检区域为焊缝

方向对缺陷进行检测和定量, 检测结果可以互为校 内壁 的 1 / 3 壁 厚 范 围, 以 及 焊 缝 边 沿 两 侧 各

核, 检测效果明显优于单侧检测的。 6.35mm 的母材区域, 检测区域如图 4 所示( CDEF

1.2 国内外研究现状 为受检区域, T 为母材壁厚)。当怀疑缺陷从焊缝

依据 ASME 规范案例 N-460 的定义, 当检测区 内壁 1 / 3 壁厚范围延伸至非检测区域范围内时, 检

域受其它设备或结构干扰不能被完全检测时, 检测 测区域为焊缝全壁厚范围( 不包括堆焊层) 以及焊缝

覆盖率大于 90% 时是可以接受的, 因此对于检测覆 边 沿 两 侧 各 6.35 mm 的 母 材 区 域 ( 见 图 4 中

盖率大于 90% 的奥氏体不锈钢管道焊缝, 即使受结 ABEF )。

2.2 能力验证要求

构影响存在部分不可检, 其检测结果也符合 ASME

规范的要求。单侧不可达焊缝指的是检测覆盖率低 ASME 规范第 Ⅺ 卷附录 Ⅷ 补充 2 对锻造奥氏

于 90% 的焊缝。 体不锈钢管道焊缝超声检测提出了明确的验证要

1

2

2021 年 第 43 卷 第 2 期

无损检测