Page 53 - 无损检测2021年第二期

P. 53

张少春, 等:

山地小口径管道的非接触式磁力检测

号有明显波动, 在这 6 处管段的磁感应强度梯度 x 异常信号处的磁感应强度梯度大于 10 μ T · m -1 , 可

方向出现波峰、 z 方向出现波谷, 且其绝对值均高于 以初步判断为应力集中较为严重的管段。

#

-1 , 存在明显应力集中, 尤其是 2 和 6 磁

#

5 μ T · m

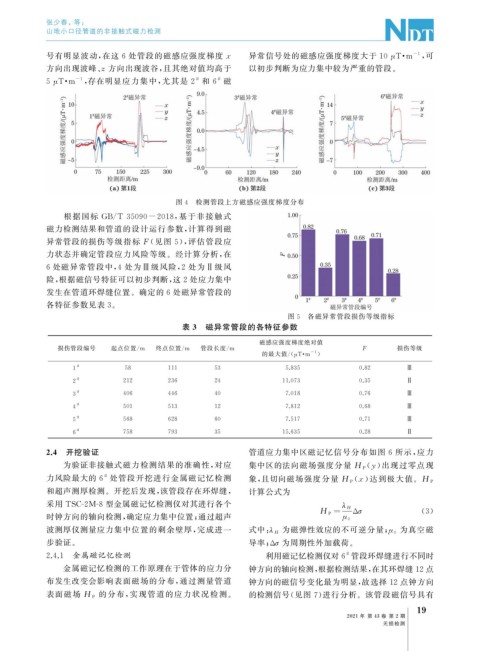

图 4 检测管段上方磁感应强度梯度分布

根据国标 GB / T35090-2018 , 基于非接触式

磁力检测结果和管道的设计运行参数, 计算得到磁

异常管段的损伤等级指标 F ( 见图 5 ), 评估管段应

力状态并确定管段应力风险等级。经计算分析, 在

6 处磁异常管段中, 4 处为 Ⅲ 级风险, 2 处为 Ⅱ 级风

险, 根据磁信号特征可以初步判断, 这 2 处应力集中

发生在管道环焊缝位置。确定的 6 处磁异常管段的

各特征参数见表 3 。

图 5 各磁异常管段损伤等级指标

表 3 磁异常管段的各特征参数

磁感应强度梯度绝对值

损伤管段编号 起点位置 / m 终点位置 / m 管段长度 / m F 损伤等级

-1

的最大值 /( T · m )

μ

#

1 58 111 53 5.835 0.82 Ⅲ

#

2 212 236 24 11.073 0.35 Ⅱ

#

3 406 446 40 7.018 0.76 Ⅲ

#

4 501 513 12 7.812 0.68 Ⅲ

#

5 568 628 60 7.517 0.71 Ⅲ

#

6 758 793 35 15.635 0.28 Ⅱ

2.4 开挖验证 管道应力集中区磁记忆信号分布如图 6 所示, 应力

为验证非接触式磁力检测结果的准确性, 对应 集中区的法向磁场强度分量 H P y 出现过零点现

( )

力风险最大的 6 处管段开挖进行金属磁记忆检测 (

#

象, 且切向磁场强度分量 H P x ) 达到极大值。 H P

和超声测厚检测。开挖后发现, 该管段存在环焊缝, 计算公式为

采用 TSC-2M-8 型金属磁记忆检测仪对其进行各个

λ H

H P = Δσ ( 3 )

时钟方向的轴向检测, 确定应力集中位置; 通过超声

μ 0

波测厚仪测量应力集中位置的剩余壁厚, 完成进一 为磁弹性效应的不可逆分量; 为真空磁

式中: λ H

μ 0

步验证。 导率; Δ σ 为周期性外加载荷。

2.4.1 金属磁记忆检测 利用磁记忆检测仪对6 管段环焊缝进行不同时

#

金属磁记忆检测的工作原理在于管体的应力分 钟方向的轴向检测, 根据检测结果, 在其环焊缝12点

布发生改变会影响表面磁场的分布, 通过测量管道 钟方向的磁信号变化最为明显, 故选择 12 点钟方向

的分布, 实现管道的应力状况检测。 的检测信号( 见图 7 ) 进行分析。该管段磁信号具有

表面磁场 H P

9

1

2021 年 第 43 卷 第 2 期

无损检测