Page 125 - 无损检测2025年第四期

P. 125

罗 炜,等:

先进超声检测技术在核岛主设备制造中的应用

2.4.2 检测工艺验证 测也具有较高的信噪比,能够有效提升超声检测效

针对蒸汽发生器、反应堆压力容器等厚壁安全 果。同时,需要同步使用其他模式,如L-L-L,以提

端异种钢焊缝,笔者选用频率为2. 25 MHz,长度方 高其他类型缺陷的检测能力。

向 10 晶片,宽度方向3 列,阵元间距为1. 9 mm,阵

元宽度为4 mm的双矩阵探头进行检测。第一个位

置的前端距为35 mm,楔块折射纵波角度为55°,聚

焦深度为50 mm,扇扫角度为38°~70°。第二个位置

的前端距为60 mm,楔块折射纵波角度为45°,聚焦

深度为50 mm,扇扫角度为35°~55°;并在安全端异

种钢焊缝试块上开展了验证试验。

(1)扇扫相控阵

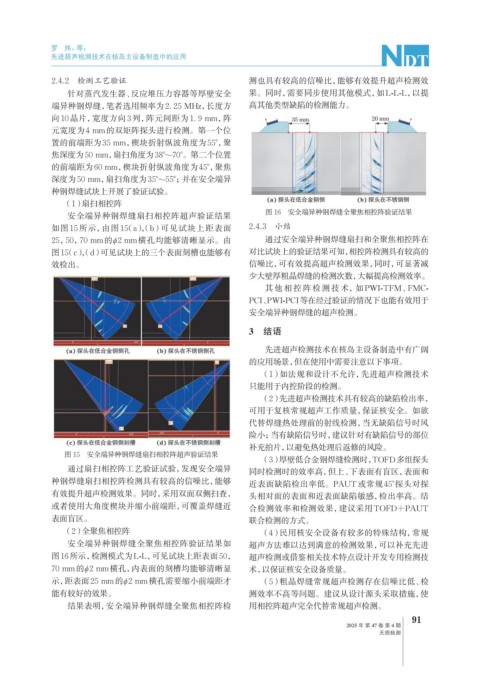

图 16 安全端异种钢焊缝全聚焦相控阵验证结果

安全端异种钢焊缝扇扫相控阵超声验证结果

如图 15 所示,由图 15(a),(b)可见试块上距表面 2.4.3 小结

25,50,70 mm的φ2 mm横孔均能够清晰显示。由 通过安全端异种钢焊缝扇扫和全聚焦相控阵在

图15(c),(d)可见试块上的三个表面刻槽也能够有 对比试块上的验证结果可知,相控阵检测具有较高的

效检出。 信噪比,可有效提高超声检测效果,同时,可显著减

少大壁厚粗晶焊缝的检测次数,大幅提高检测效率。

其他相控阵检测技术,如PWI-TFM、FMC-

PCI、PWI-PCI等在经过验证的情况下也能有效用于

安全端异种钢焊缝的超声检测。

3 结语

先进超声检测技术在核岛主设备制造中有广阔

的应用场景,但在使用中需要注意以下事项。

(1)如法规和设计不允许,先进超声检测技术

只能用于内控阶段的检测。

(2)先进超声检测技术具有较高的缺陷检出率,

可用于复核常规超声工作质量,保证核安全。如欲

代替焊缝热处理前的射线检测,当无缺陷信号时风

险小;当有缺陷信号时,建议针对有缺陷信号的部位

补充拍片,以避免热处理后返修的风险。

图 15 安全端异种钢焊缝扇扫相控阵超声验证结果

(3)厚壁低合金钢焊缝检测时,TOFD多组探头

通过扇扫相控阵工艺验证试验,发现安全端异 同时检测时的效率高,但上、下表面有盲区,表面和

种钢焊缝扇扫相控阵检测具有较高的信噪比,能够 近表面缺陷检出率低。PAUT或常规45°探头对探

有效提升超声检测效果。同时,采用双面双侧扫查, 头相对面的表面和近表面缺陷敏感,检出率高。结

或者使用大角度楔块并缩小前端距,可覆盖焊缝近 合检测效率和检测效果,建议采用TOFD+PAUT

表面盲区。 联合检测的方式。

(2)全聚焦相控阵 (4)民用核安全设备有较多的特殊结构,常规

安全端异种钢焊缝全聚焦相控阵验证结果如 超声方法难以达到满意的检测效果,可以补充先进

图16所示,检测模式为L-L,可见试块上距表面50, 超声检测或借鉴相关技术特点设计开发专用检测技

70 mm的φ2 mm横孔,内表面的刻槽均能够清晰显 术,以保证核安全设备质量。

示,距表面25 mm的φ2 mm横孔需要缩小前端距才 (5)粗晶焊缝常规超声检测存在信噪比低、检

能有较好的效果。 测效率不高等问题。建议从设计源头采取措施,使

结果表明,安全端异种钢焊缝全聚焦相控阵检 用相控阵超声完全代替常规超声检测。

91

2025 年 第 47 卷 第 4 期

无损检测