Page 122 - 无损检测2025年第四期

P. 122

罗 炜,等:

先进超声检测技术在核岛主设备制造中的应用

图 5 TOFD 检测声束覆盖情况

图 6 PAUT 检测声束覆盖情况

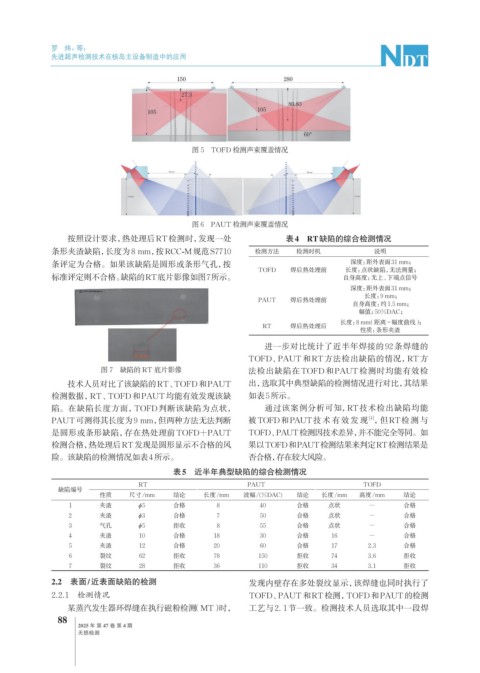

按照设计要求,热处理后RT检测时,发现一处 表4 RT缺陷的综合检测情况

条形夹渣缺陷,长度为8 mm,按RCC-M规范S7710 检测方法 检测时机 说明

条评定为合格。如果该缺陷是圆形或条形气孔,按 深度:距外表面31 mm;

TOFD 焊后热处理前 长度:点状缺陷,无法测量;

标准评定则不合格。缺陷的RT底片影像如图7所示。 自身高度:无上、下端点信号

深度:距外表面31 mm;

长度:9 mm;

PAUT 焊后热处理前

自身高度:约1.5 mm;

幅值:50%DAC;

长度:8 mm(距离-幅度曲线);

RT 焊后热处理后

性质:条形夹渣

进一步对比统计了近半年焊接的 92条焊缝的

TOFD、PAUT和RT方法检出缺陷的情况,RT方

图 7 缺陷的 RT 底片影像 法检出缺陷在TOFD和PAUT检测时均能有效检

技术人员对比了该缺陷的RT、TOFD和PAUT 出,选取其中典型缺陷的检测情况进行对比,其结果

检测数据,RT、TOFD和PAUT均能有效发现该缺 如表5所示。

陷。在缺陷长度方面,TOFD判断该缺陷为点状, 通过该案例分析可知,RT技术检出缺陷均能

[4]

PAUT可测得其长度为9 mm,但两种方法无法判断 被TOFD和PAUT技术有效发现 ,但RT检测与

是圆形或条形缺陷,存在热处理前TOFD+PAUT TOFD、PAUT检测因技术差异,并不能完全等同。如

检测合格,热处理后RT发现是圆形显示不合格的风 果以TOFD和PAUT检测结果来判定RT检测结果是

险。该缺陷的检测情况如表4所示。 否合格,存在较大风险。

表5 近半年典型缺陷的综合检测情况

RT PAUT TOFD

缺陷编号

性质 尺寸/mm 结论 长度/mm 波幅/(%DAC) 结论 长度/mm 高度/mm 结论

1 夹渣 φ5 合格 8 40 合格 点状 - 合格

2 夹渣 φ3 合格 7 50 合格 点状 - 合格

3 气孔 φ5 拒收 8 55 合格 点状 - 合格

4 夹渣 10 合格 18 30 合格 16 - 合格

5 夹渣 12 合格 20 60 合格 17 2.3 合格

6 裂纹 62 拒收 78 150 拒收 74 3.6 拒收

7 裂纹 28 拒收 36 110 拒收 34 3.1 拒收

2.2 表面/近表面缺陷的检测 发现内壁存在多处裂纹显示,该焊缝也同时执行了

2.2.1 检测情况 TOFD、PAUT和RT检测,TOFD和PAUT的检测

某蒸汽发生器环焊缝在执行磁粉检测(MT)时, 工艺与2. 1节一致。检测技术人员选取其中一段焊

88

2025 年 第 47 卷 第 4 期

无损检测