Page 123 - 无损检测2025年第四期

P. 123

罗 炜,等:

先进超声检测技术在核岛主设备制造中的应用

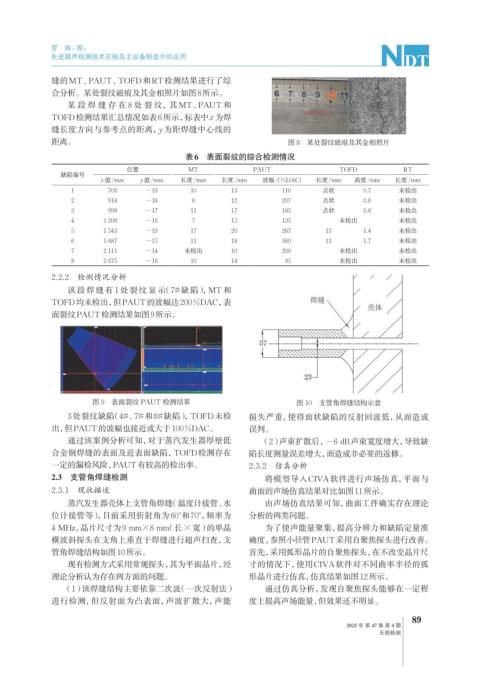

缝的MT、PAUT、TOFD和RT检测结果进行了综

合分析。某处裂纹磁痕及其金相照片如图8所示。

某段焊缝存在 8 处裂纹,其 MT、PAUT 和

TOFD检测结果汇总情况如表6所示,标表中x为焊

缝长度方向与参考点的距离, y为距焊缝中心线的

距离。 图 8 某处裂纹磁痕及其金相照片

表6 表面裂纹的综合检测情况

位置 MT PAUT TOFD RT

缺陷编号

x值/mm y值/mm 长度/mm 长度/mm 波幅/(%DAC) 长度/mm 高度/mm 长度/mm

1 708 -19 10 13 110 点状 0.7 未检出

2 916 -18 8 12 207 点状 0.8 未检出

3 998 -17 11 17 185 点状 0.6 未检出

4 1 208 -16 7 15 135 未检出 未检出

5 1 543 -19 17 20 267 15 1.4 未检出

6 1 687 -15 11 18 360 13 1.7 未检出

7 2 111 -14 未检出 10 200 未检出 未检出

8 2 675 -16 10 14 95 未检出 未检出

2.2.2 检测情况分析

该段焊缝有 1 处裂纹显示 (7#缺 陷),MT和

TOFD均未检出,但PAUT的波幅达200%DAC,表

面裂纹PAUT检测结果如图9所示。

图 9 表面裂纹 PAUT 检测结果 图 10 支管角焊缝结构示意

3处裂纹缺陷(4#、7#和8#缺陷),TOFD未检 损失严重,使得面状缺陷的反射回波低,从而造成

出,但PAUT的波幅也接近或大于100%DAC。 误判。

通过该案例分析可知,对于蒸汽发生器厚壁低 (2)声束扩散后, -6 dB声束宽度增大,导致缺

合金钢焊缝的表面及近表面缺陷,TOFD检测存在 陷长度测量误差增大,而造成非必要的返修。

一定的漏检风险,PAUT有较高的检出率。 2.3.2 仿真分析

2.3 支管角焊缝检测 将模型导入CIVA软件进行声场仿真,平面与

2.3.1 现状描述 曲面的声场仿真结果对比如图11所示。

蒸汽发生器壳体上支管角焊缝(温度计接管、水 由声场仿真结果可知,曲面工件确实存在理论

位计接管等),目前采用折射角为60°和70°, 频率为 分析的两类问题。

4 MHz,晶片尺寸为9 mm×8 mm(长×宽)的单晶 为了使声能量聚集,提高分辨力和缺陷定量准

横波斜探头在支角上垂直于焊缝进行超声扫查,支 确度,参照小径管PAUT采用自聚焦探头进行改善。

管角焊缝结构如图10所示。 首先,采用弧形晶片的自聚焦探头,在不改变晶片尺

现有检测方式采用常规探头,其为平面晶片,经 寸的情况下,使用CIVA软件对不同曲率半径的弧

理论分析认为存在两方面的问题。 形晶片进行仿真,仿真结果如图12所示。

(1)该焊缝结构主要依靠二次波(一次反射法) 通过仿真分析,发现自聚焦探头能够在一定程

进行检测,但反射面为凸表面,声波扩散大,声能 度上提高声场能量,但效果还不明显。

89

2025 年 第 47 卷 第 4 期

无损检测