Page 121 - 无损检测2025年第四期

P. 121

罗 炜,等:

先进超声检测技术在核岛主设备制造中的应用

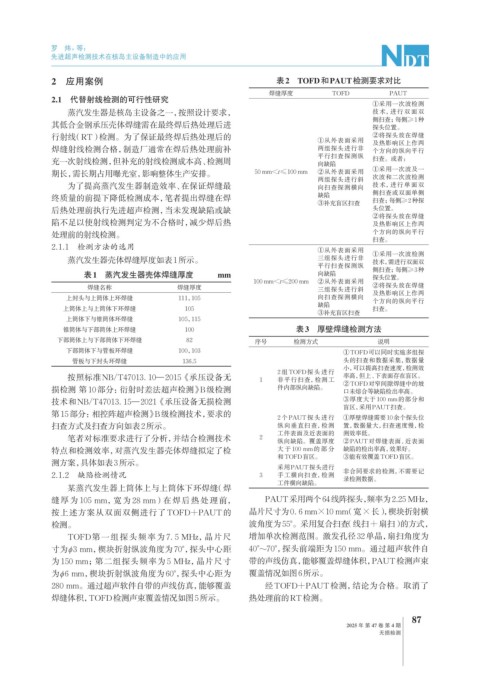

2 应用案例 表2 TOFD和PAUT检测要求对比

焊缝厚度 TOFD PAUT

2.1 代替射线检测的可行性研究

①采用一次波检测

蒸汽发生器是核岛主设备之一,按照设计要求, 技术,进行双面双

侧扫查;每侧≥1种

其低合金钢承压壳体焊缝需在最终焊后热处理后进 探头位置。

行射线(RT)检测。为了保证最终焊后热处理后的 ①从外表面采用 ②将探头放在焊缝

焊缝射线检测合格,制造厂通常在焊后热处理前补 两组探头进行非 及热影响区上作两

个方向的纵向平行

平行扫查探测纵

充一次射线检测,但补充的射线检测成本高、检测周 向缺陷 扫查。或者:

期长,需长期占用曝光室,影响整体生产安排。 50 mm<t≤100 mm ②从外表面采用 ①采用一次波及一

两组探头进行斜 次波和二次波检测

为了提高蒸汽发生器制造效率、在保证焊缝最 向扫查探测横向 技术,进行单面双

终质量的前提下降低检测成本,笔者提出焊缝在焊 缺陷 侧扫查或双面单侧

③补充盲区扫查 扫查;每侧≥2种探

后热处理前执行先进超声检测,当未发现缺陷或缺 头位置。

②将探头放在焊缝

陷不足以使射线检测判定为不合格时,减少焊后热 及热影响区上作两

处理前的射线检测。 个方向的纵向平行

扫查。

2.1.1 检测方法的选用 ①从外表面采用

蒸汽发生器壳体焊缝厚度如表1所示。 三组探头进行非 ①采用一次波检测

技术,需进行双面双

平行扫查探测纵

表1 蒸汽发生器壳体焊缝厚度 mm 向缺陷 侧扫查;每侧≥3种

探头位置。

100 mm<t≤200 mm ②从外表面采用

焊缝名称 焊缝厚度 三组探头进行斜 ②将探头放在焊缝

上封头与上筒体上环焊缝 111,105 向扫查探测横向 及热影响区上作两

个方向的纵向平行

缺陷

上筒体上与上筒体下环焊缝 105 扫查。

③补充盲区扫查

上筒体下与锥筒体环焊缝 105,115

锥筒体与下部筒体上环焊缝 100 表3 厚壁焊缝检测方法

下部筒体上与下部筒体下环焊缝 82 序号 检测方式 说明

下部筒体下与管板环焊缝 100,103 ①TOFD可以同时实施多组探

管板与下封头环焊缝 136.5 头的扫查和数据采集,数据量

小,可以提高扫查速度,检测效

2 组TOFD探头进 行

按照标准NB/T47013. 10—2015《承压设备无 1 非平行扫查,检测工 率高,但上、下表面存在盲区。

损检测 第10部分:衍射时差法超声检测》B级检测 件内部纵向缺陷。 ②TOFD对窄间隙焊缝中的坡

口未熔合等缺陷检出率高。

③厚度大于 100 mm的部分和

技术和NB/T47013. 15—2021《承压设备无损检测

盲区,采用PAUT扫查。

第15部分:相控阵超声检测》B级检测技术,要求的

2 个PAUT探头进行 ①厚壁焊缝需要10余个探头位

扫查方式及扫查方向如表2所示。 纵向垂直扫查,检测 置,数据量大,扫查速度慢,检

工件表面及近表面的 测效率低。

笔者对标准要求进行了分析,并结合检测技术 2 纵向缺陷。覆盖厚度 ②PAUT对焊缝表面、近表面

特点和检测效率,对蒸汽发生器壳体焊缝拟定了检 大于 100 mm 的部分 缺陷的检出率高,效果好。

和TOFD盲区。 ③能有效覆盖TOFD盲区。

测方案,具体如表3所示。

采用PAUT探头进行

2.1.2 缺陷检测情况 3 手工横向扫查,检测 非合同要求的检测,不需要记

工件横向缺陷。 录检测数据。

某蒸汽发生器上筒体上与上筒体下环焊缝(焊

缝厚为 105 mm,宽 为 28 mm)在焊后热处理前, PAUT采用两个64线阵探头, 频率为2.25 MHz,

按上述方案从双面双侧进行了TOFD+PAUT的 晶片尺寸为0. 6 mm×10 mm(宽×长),楔块折射横

检测。 波角度为55°。采用复合扫查 (线扫+扇扫)的方式,

TOFD第一组探头频率为 7. 5 MHz,晶片尺 增加单次检测范围。激发孔径32单晶,扇扫角度为

寸为φ3 mm,楔块折射纵波角度为70°,探头中心距 40°~70°, 探头前端距为150 mm。通过超声软件自

为 150 mm;第二组探头频率为 5 MHz,晶片尺寸 带的声线仿真,能够覆盖焊缝体积,PAUT检测声束

为φ6 mm,楔块折射纵波角度为60°,探头中心距为 覆盖情况如图6所示。

280 mm。通过超声软件自带的声线仿真,能够覆盖 经TOFD+PAUT检测,结论为合格。取消了

焊缝体积,TOFD检测声束覆盖情况如图5所示。 热处理前的RT检测。

87

2025 年 第 47 卷 第 4 期

无损检测