Page 114 - 无损检测2025年第一期

P. 114

范效礼,等:

电磁检测技术在油气管道焊缝缺陷检测中的应用与进展

缺陷检测效率较高的方式是电磁无损检测,其在管 分为内部缺陷和外部缺陷。

[3]

道缺陷焊缝检测中起着至关重要的作用 。 国内外,油气管道对接焊缝开裂引起的事故中,

电磁无损检测技术通过捕捉被测试件的电磁 关键缺陷多为裂纹、未焊透和未熔合以及较为尖锐

性能变化,对试件的实际缺陷和性能进行测试。该 的咬边,并且这些缺陷大多萌生于管道内表面。经

技术以无接触、无损害、无辐射、速度快等优势在管 分析得知,该类平面型缺陷应力集中程度高,会严重

道焊缝检测领域得到了广泛应用。国内外已在系 削弱管道的承载能力。

统结构中的激励源,检测元件的尺寸优化,传感器

的设计,后期的信号处理以及管道缺陷特征提取等 2 油气管道焊缝检测技术原理及特点

方面取得了较大的进展。涡流检测、电磁超声检测、 目前,涡流、电磁超声、漏磁和磁扰动检测技术

漏磁检测和磁扰动检测都是电磁无损检测技术,在 都是基于电磁感应原理的技术,其激励方式、检测传

管道焊缝检测中已经得到广泛的应用。 感器及信号特征提取和系统结构设计都有所区别。

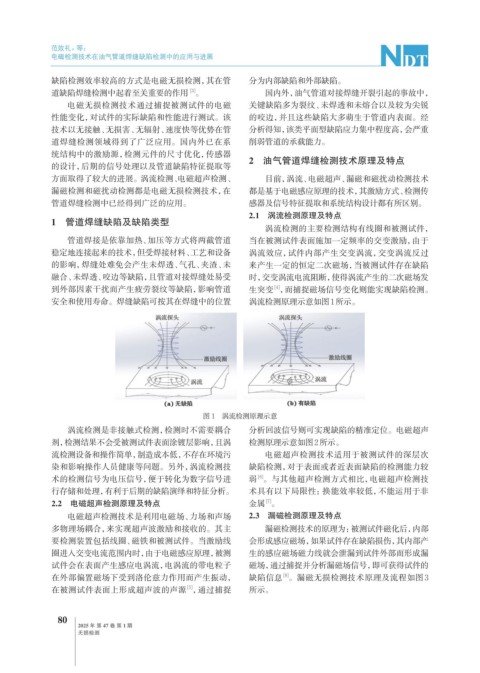

2.1 涡流检测原理及特点

1 管道焊缝缺陷及缺陷类型

涡流检测的主要检测结构有线圈和被测试件,

管道焊接是依靠加热、加压等方式将两截管道 当在被测试件表面施加一定频率的交变激励,由于

稳定地连接起来的技术,但受焊接材料、工艺和设备 涡流效应,试件内部产生交变涡流,交变涡流反过

的影响,焊缝处难免会产生未焊透、气孔、夹渣、未 来产生一定的恒定二次磁场,当被测试件存在缺陷

融合、未焊透、咬边等缺陷,且管道对接焊缝处易受 时,交变涡流电流阻断,使得涡流产生的二次磁场发

到外部因素干扰而产生疲劳裂纹等缺陷,影响管道 生突变 ,而捕捉磁场信号变化则能实现缺陷检测。

[4]

安全和使用寿命。焊缝缺陷可按其在焊缝中的位置 涡流检测原理示意如图1所示。

图 1 涡流检测原理示意

涡流检测是非接触式检测,检测时不需要耦合 分析回波信号则可实现缺陷的精准定位。电磁超声

剂,检测结果不会受被测试件表面涂镀层影响,且涡 检测原理示意如图2所示。

流检测设备和操作简单,制造成本低,不存在环境污 电磁超声检测技术适用于被测试件的深层次

染和影响操作人员健康等问题。另外,涡流检测技 缺陷检测,对于表面或者近表面缺陷的检测能力较

术的检测信号为电压信号,便于转化为数字信号进 弱 。与其他超声检测方式相比,电磁超声检测技

[6]

行存储和处理,有利于后期的缺陷演绎和特征分析。 术具有以下局限性:换能效率较低,不能运用于非

2.2 电磁超声检测原理及特点 金属 。

[7]

电磁超声检测技术是利用电磁场、力场和声场 2.3 漏磁检测原理及特点

多物理场耦合,来实现超声波激励和接收的。其主 漏磁检测技术的原理为:被测试件磁化后,内部

要检测装置包括线圈、磁铁和被测试件。当激励线 会形成感应磁场,如果试件存在缺陷损伤,其内部产

圈进入交变电流范围内时,由于电磁感应原理,被测 生的感应磁场磁力线就会泄漏到试件外部而形成漏

试件会在表面产生感应电涡流,电涡流的带电粒子 磁场,通过捕捉并分析漏磁场信号,即可获得试件的

在外部偏置磁场下受到洛伦兹力作用而产生振动, 缺陷信息 。漏磁无损检测技术原理及流程如图3

[8]

在被测试件表面上形成超声波的声源 ,通过捕捉 所示。

[5]

80

2025 年 第 47 卷 第 1 期

无损检测