Page 106 - 无损检测2024年第十二期

P. 106

王 鹏,等:

基于多频技术的涡轮叶片涡流检测边缘效应抑制

现,若裂纹等缺陷处在叶片的边缘位置时,缺陷信号 号,就要对信号进行处理。f 1 和f 2 在同一干扰信号响

与边缘效应的信号不能很好地区分开来,缺陷信号 应下的信号幅值和相位不同,可对f 2 的信号进行旋

容易淹没在边缘效应信号中,而造成漏检。为此,笔 转,放缩,使得处理过后的f 2 信号与f 1 信号具有相同

者提出使用多频涡流混频技术对边缘效应的干扰信 的幅值、相位,再将两者相减,便可抵消干扰信号从

号进行抑制的方法并进行试验,结果表明,该方法可 而仅保留缺陷信号。

以检测出位于叶片边缘位置的缺陷,提高了检测准 对于上述抑制干扰信号的方法进行公式化,设

确率,降低了漏检率。 C ,C 分别为在频率f 和f 下得到的检测信号,令

1

2

1

2

N

+AS

C = () B ( ) (1)

1 多频涡流检测原理与检测系统 1 1 1

C = () B ( ) (2)

+A

S

N

1.1 多频涡流检测原理 2 2 2

在使用常规涡流技术对工件进行检测的过程 式中:A (S)和A (S)分别为缺陷在频率f 和f 下的响

1

2

2

1

中,缺陷的检测原理是当检测线圈经过缺陷时,检测 应;B (N)和B (N)分别为某一干扰源在频率f 和f 下

1

2

1

2

线圈的阻抗会发生改变,阻抗的变化将转化为检测 的响应。

线圈上电压量的变化。但是实际检测中检测线圈的 若设置调节因子 ∂ 使得

N

阻抗不仅仅只因缺陷发生改变,也会受到工件的磁 ∂ B () =B (N ) (3)

1 2

导率、电导率、检测探头的晃动等因素影响而发生改

则有

变 ,这些因素的存在降低了常规涡流检测的效果。

[7]

∂ C = ∂ (S ) ∂ + A B () (4)

N

常规涡流检测技术只使用一种频率进行检测, 1 1 1

单一的频率使得其获取的信息量有限;因此对于许 式(4)与式(2)相减可得

S

S

多复杂工件的检测,常规涡流技术难以取得较好的 ∂ -C =C ∂ A () A () (5)

-

1 2 1 2

检测效果。如发电厂的冷凝换热管,一般都固定在

此时所得结果是缺陷的单值函数,只与缺陷有

支撑板上,如果使用单一频率的常规涡流技术进行

关,可见该方法使干扰信号得到了抑制。混频技术

检测,支撑板会产生很强的干扰信号(足以淹没可

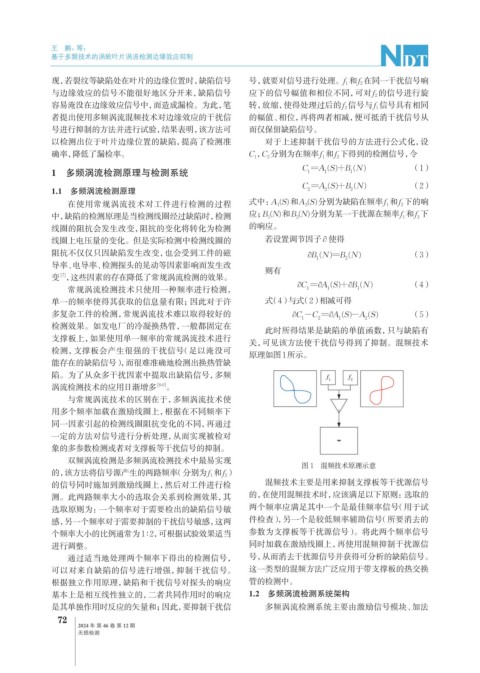

原理如图1所示。

能存在的缺陷信号),而很难准确地检测出换热管缺

陷。为了从众多干扰因素中提取出缺陷信号,多频

涡流检测技术的应用日渐增多 [8-9] 。

与常规涡流技术的区别在于,多频涡流技术使

用多个频率加载在激励线圈上,根据在不同频率下

同一因素引起的检测线圈阻抗变化的不同,再通过

一定的方法对信号进行分析处理,从而实现被检对

象的多参数检测或者对支撑板等干扰信号的抑制。

双频涡流检测是多频涡流检测技术中最易实现

图 1 混频技术原理示意

的,该方法将信号源产生的两路频率(分别为f 1 和f 2 )

的信号同时施加到激励线圈上,然后对工件进行检 混频技术主要是用来抑制支撑板等干扰源信号

测。此两路频率大小的选取会关系到检测效果,其 的,在使用混频技术时,应该满足以下原则:选取的

选取原则为:一个频率对于需要检出的缺陷信号敏 两个频率应满足其中一个是最佳频率信号(用于试

感,另一个频率对于需要抑制的干扰信号敏感,这两 件检查),另一个是较低频率辅助信号(所要消去的

个频率大小的比例通常为1∶2,可根据试验效果适当 参数为支撑板等干扰源信号)。将此两个频率信号

进行调整。 同时加载在激励线圈上,再使用混频抑制干扰源信

通过适当地处理两个频率下得出的检测信号, 号,从而消去干扰源信号并获得可分析的缺陷信号。

可以对来自缺陷的信号进行增强,抑制干扰信号。 这一类型的混频方法广泛应用于带支撑板的热交换

根据独立作用原理,缺陷和干扰信号对探头的响应 管的检测中。

基本上是相互线性独立的,二者共同作用时的响应 1.2 多频涡流检测系统架构

是其单独作用时反应的矢量和;因此,要抑制干扰信 多频涡流检测系统主要由激励信号模块、加法

72

2024 年 第 46 卷 第 12 期

无损检测