Page 56 - 无损检测2024年第十一期

P. 56

王 瑾,等:

基于磁场梯度感测的旧油管腐蚀缺陷脉冲涡流可视化检测

传感器的检测信号做差可以削弱噪声信号,从而提 器组成的激励模块,用于拾取检测信号的双传感器

[12]

高信号的信噪比并减小噪声对检测结果的影响 。 差分探头,由多通道滤波放大器、采集卡和计算机组

另外,该双传感器差分探头能够同时实现两 成的检测信号处理模块,以及能够实现管道周向以

种磁场感测机制:① 传统绝对磁场感测;② 轴向 及轴向扫查的旋转台和平移台。其中,双传感器差

梯度磁场感测。传感器 1 与传感器 2 的轴向位置 分探头由激励线圈、双磁场传感器(TMR2584)和

不同,通过做差引入了轴向梯度磁场信号,而基 聚磁铁芯(Ni-Zn铁氧体)组成。两个磁场传感器用

于磁场梯度感测机制进行检测能够提高检测灵敏 于拾取不同轴向位置处的磁场z分量(B z )作为检测

度 [13] 。在试验中,文章将详细评估这种双传感器 信号。探头相关参数如表1所示。

差分探头在实际应用中的性能表现,以期为旧油 被测试件为油管,其材料为碳钢。油管直径为

管内壁腐蚀缺陷的检测提供一种更有效、更可靠 60. 32 mm,管道壁厚为4. 83 mm。其实物如图3所

的解决方案。 示,在试件内壁处预制有5个不同尺寸的平底孔用于

模拟局部腐蚀缺陷,依据尺寸分为以下两组:① 缺

2 旧油管内壁腐蚀缺陷脉冲涡流检测试验

陷#1、缺陷#2、缺陷#3,用于分析检测信号与缺陷

2.1 试验平台及参数设定 深度间的关系;② 缺陷#3、缺陷#4、缺陷#5,用于

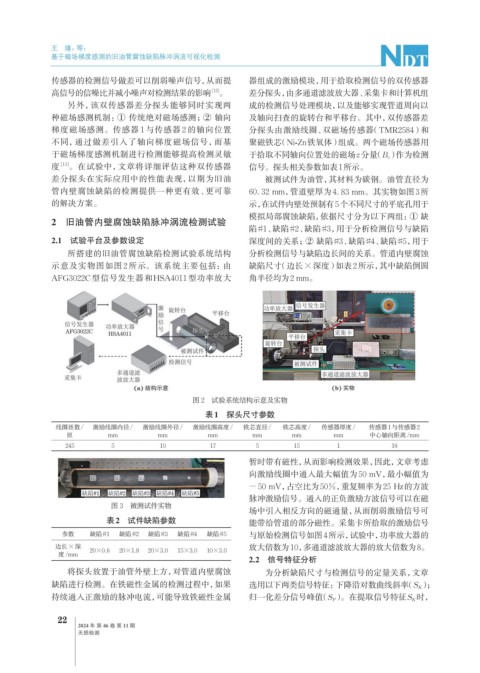

所搭建的旧油管腐蚀缺陷检测试验系统结构 分析检测信号与缺陷边长间的关系。管道内壁腐蚀

示意及实物图如图 2 所示。该系统主要包括:由 缺陷尺寸(边长×深度)如表2所示,其中缺陷倒圆

AFG3022C型信号发生器和HSA4011 型功率放大 角半径均为2 mm。

图 2 试验系统结构示意及实物

表1 探头尺寸参数

线圈匝数/ 激励线圈内径/ 激励线圈外径/ 激励线圈高度/ 铁芯直径/ 铁芯高度/ 传感器厚度/ 传感器1与传感器2

匝 mm mm mm mm mm mm 中心轴向距离/mm

245 5 10 17 5 15 1 16

暂时带有磁性,从而影响检测效果,因此,文章考虑

向激励线圈中通入最大幅值为50 mV,最小幅值为

−50 mV,占空比为50%,重复频率为25 Hz的方波

脉冲激励信号。通入的正负激励方波信号可以在磁

图 3 被测试件实物

场中引入相反方向的磁通量,从而削弱激励信号可

表2 试件缺陷参数 能带给管道的部分磁性。采集卡所拾取的激励信号

参数 缺陷#1 缺陷#2 缺陷#3 缺陷#4 缺陷#5 与原始检测信号如图4所示,试验中,功率放大器的

边长×深 放大倍数为10,多通道滤波放大器的放大倍数为8。

20×0.6 20×1.8 20×3.0 15×3.0 10×3.0

度/mm

2.2 信号特征分析

将探头放置于油管外壁上方,对管道内壁腐蚀 为分析缺陷尺寸与检测信号的定量关系,文章

缺陷进行检测。在铁磁性金属的检测过程中,如果 选用以下两类信号特征:下降沿对数曲线斜率(S K );

持续通入正激励的脉冲电流,可能导致铁磁性金属 归一化差分信号峰值(S P )。在提取信号特征S K 时,

22

2024 年 第 46 卷 第 11 期

无损检测