Page 134 - 无损检测2024年第十一期

P. 134

万昔超,等:

抽水蓄能电站压力钢管的无损检测与评估分析

仪、卡尺、卡钳、卷尺等测量工具 。主要检测内容

[3]

如下:① 钢管的损伤和变形、裂纹、冲刷磨损、脱空、

鼓包等;② 钢管阀体、加劲环、凑合节、人孔盖板的

损伤和变形;③ 钢管管壁、伸缩节及焊缝区的渗漏,

支墩、镇墩的位移与沉陷,排水设施、焊缝表面缺陷

及其异常情况等 。

[1]

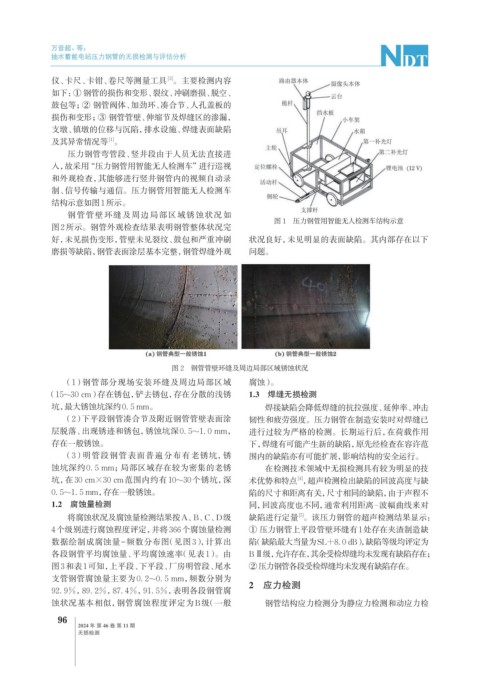

压力钢管弯管段、竖井段由于人员无法直接进

入,故采用“压力钢管用智能无人检测车”进行巡视

和外观检查,其能够进行竖井钢管内的视频自动录

制、信号传输与通信。压力钢管用智能无人检测车

结构示意如图1所示。

钢管管壁环缝及周边局部区域锈蚀状况如

图 1 压力钢管用智能无人检测车结构示意

图2所示。钢管外观检查结果表明钢管整体状况完

好,未见损伤变形,管壁未见裂纹、鼓包和严重冲刷 状况良好,未见明显的表面缺陷。其内部存在以下

磨损等缺陷,钢管表面涂层基本完整,钢管焊缝外观 问题。

图 2 钢管管壁环缝及周边局部区域锈蚀状况

(1)钢管部分现场安装环缝及周边局部区域 腐蚀)。

(15~30 cm)存在锈包,铲去锈包,存在分散的浅锈 1.3 焊缝无损检测

坑,最大锈蚀坑深约0. 5 mm。 焊接缺陷会降低焊缝的抗拉强度、延伸率、冲击

(2)下平段钢管凑合节及附近钢管管壁表面涂 韧性和疲劳强度。压力钢管在制造安装时对焊缝已

层脱落、出现锈迹和锈包,锈蚀坑深0. 5~1. 0 mm, 进行过较为严格的检测。长期运行后,在荷载作用

存在一般锈蚀。 下,焊缝有可能产生新的缺陷,原先经检查在容许范

(3)明管段钢管表面普遍分布有老锈坑,锈 围内的缺陷亦有可能扩展,影响结构的安全运行。

蚀坑深约0. 5 mm;局部区域存在较为密集的老锈 在检测技术领域中无损检测具有较为明显的技

坑,在30 cm×30 cm范围内约有10~30个锈坑,深 术优势和特点 ,超声检测检出缺陷的回波高度与缺

[4]

0. 5~1. 5 mm,存在一般锈蚀。 陷的尺寸和距离有关,尺寸相同的缺陷,由于声程不

1.2 腐蚀量检测 同,回波高度也不同,通常利用距离‒波幅曲线来对

将腐蚀状况及腐蚀量检测结果按A、B、C、D级 缺陷进行定量 。该压力钢管的超声检测结果显示:

[5]

4个级别进行腐蚀程度评定,并将366个腐蚀量检测 ① 压力钢管上平段管壁环缝有1处存在夹渣制造缺

数据绘制成腐蚀量-频数分布图(见图 3),计算出 陷(缺陷最大当量为SL+8. 0 dB),缺陷等级均评定为

各段钢管平均腐蚀量、平均腐蚀速率(见表1)。由 BⅡ级, 允许存在,其余受检焊缝均未发现有缺陷存在;

图3和表1可知,上平段、下平段、厂房明管段、尾水 ② 压力钢管各段受检焊缝均未发现有缺陷存在。

支管钢管腐蚀量主要为0. 2~0. 5 mm,频数分别为

2 应力检测

92. 9%,89. 2%,87. 4%,91. 5%,表明各段钢管腐

蚀状况基本相似,钢管腐蚀程度评定为B级(一般 钢管结构应力检测分为静应力检测和动应力检

96

2024 年 第 46 卷 第 11 期

无损检测