Page 137 - 无损检测2024年第十一期

P. 137

万昔超,等:

抽水蓄能电站压力钢管的无损检测与评估分析

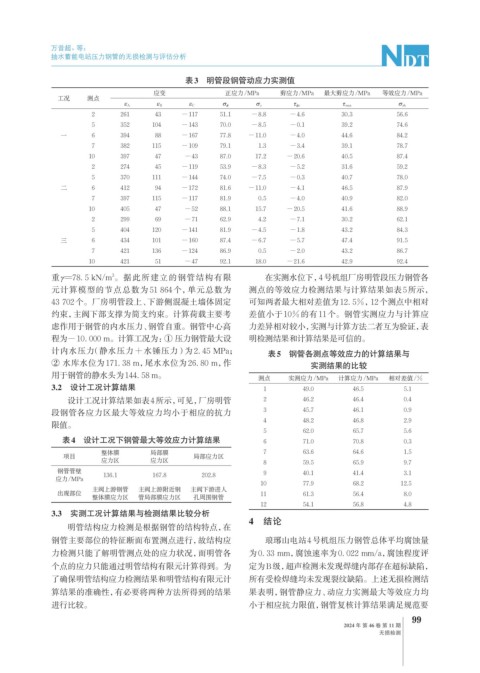

表3 明管段钢管动应力实测值

应变 正应力/MPa 剪应力/MPa 最大剪应力/MPa 等效应力/MPa

工况 测点

ε A ε B ε C σ θ σ x τ θx τ max σ zh

2 261 43 −117 51.1 −8.8 −4.6 30.3 56.6

5 352 104 −143 70.0 −8.5 −0.1 39.2 74.6

一 6 394 88 −167 77.8 −11.0 −4.0 44.6 84.2

7 382 115 −109 79.1 1.3 −3.4 39.1 78.7

10 397 47 −43 87.0 17.2 −20.6 40.5 87.4

2 274 45 −119 53.9 −8.3 −5.2 31.6 59.2

5 370 111 −144 74.0 −7.5 −0.3 40.7 78.0

二 6 412 94 −172 81.6 −11.0 −4.1 46.5 87.9

7 397 115 −117 81.9 0.5 −4.0 40.9 82.0

10 405 47 −52 88.1 15.7 −20.5 41.6 88.9

2 299 69 −71 62.9 4.2 −7.1 30.2 62.1

5 404 120 −141 81.9 −4.5 −1.8 43.2 84.3

三 6 434 101 −160 87.4 −6.7 −5.7 47.4 91.5

7 421 136 −124 86.9 0.5 −2.0 43.2 86.7

10 421 51 −47 92.1 18.0 −21.6 42.9 92.4

重γ=78. 5 kN/m 。据此所建立的钢管结构有限 在实测水位下,4号机组厂房明管段压力钢管各

3

元计算模型的节点总数为 51 864 个,单元总数为 测点的等效应力检测结果与计算结果如表5所示,

43 702个。厂房明管段上、下游侧混凝土墙体固定 可知两者最大相对差值为12. 5%,12个测点中相对

约束,主阀下部支撑为简支约束。计算荷载主要考 差值小于10%的有11个。钢管实测应力与计算应

虑作用于钢管的内水压力、钢管自重。钢管中心高 力差异相对较小,实测与计算方法二者互为验证,表

程为−10. 000 m。计算工况为:① 压力钢管最大设 明检测结果和计算结果是可信的。

计内水压力(静水压力+水锤压力)为 2. 45 MPa; 表5 钢管各测点等效应力的计算结果与

② 水库水位为171. 38 m,尾水水位为26. 80 m,作 实测结果的比较

用于钢管的静水头为144. 58 m。 测点 实测应力/MPa 计算应力/MPa 相对差值/%

3.2 设计工况计算结果 1 49.0 46.5 5.1

设计工况计算结果如表4所示,可见,厂房明管 2 46.2 46.4 0.4

段钢管各应力区最大等效应力均小于相应的抗力 3 45.7 46.1 0.9

4 48.2 46.8 2.9

限值。

5 62.0 65.7 5.6

表4 设计工况下钢管最大等效应力计算结果 6 71.0 70.8 0.3

整体膜 局部膜 7 63.6 64.6 1.5

项目 局部应力区

应力区 应力区

8 59.5 65.9 9.7

钢管管壁 9 40.1 41.4 3.1

136.1 167.8 202.8

应力/MPa

10 77.9 68.2 12.5

主阀上游钢管 主阀上游附近钢 主阀下游进人

出现部位 11 61.3 56.4 8.0

整体膜应力区 管局部膜应力区 孔周围钢管

12 54.1 56.8 4.8

3.3 实测工况计算结果与检测结果比较分析

4 结论

明管结构应力检测是根据钢管的结构特点,在

钢管主要部位的特征断面布置测点进行,故结构应 琅琊山电站4号机组压力钢管总体平均腐蚀量

力检测只能了解明管测点处的应力状况,而明管各 为0. 33 mm,腐蚀速率为0. 022 mm/a,腐蚀程度评

个点的应力只能通过明管结构有限元计算得到。为 定为B级,超声检测未发现焊缝内部存在超标缺陷,

了确保明管结构应力检测结果和明管结构有限元计 所有受检焊缝均未发现裂纹缺陷。上述无损检测结

算结果的准确性,有必要将两种方法所得到的结果 果表明,钢管静应力、动应力实测最大等效应力均

进行比较。 小于相应抗力限值,钢管复核计算结果满足规范要

99

2024 年 第 46 卷 第 11 期

无损检测