Page 59 - 无损检测2024年第八期

P. 59

洪 勇,等:

铁磁性构件内外侧缺陷重合度与漏磁场信号的关系

天等领域的广泛应用,仅对管道内外侧缺陷进行区 1.2 内外侧缺陷漏磁特性

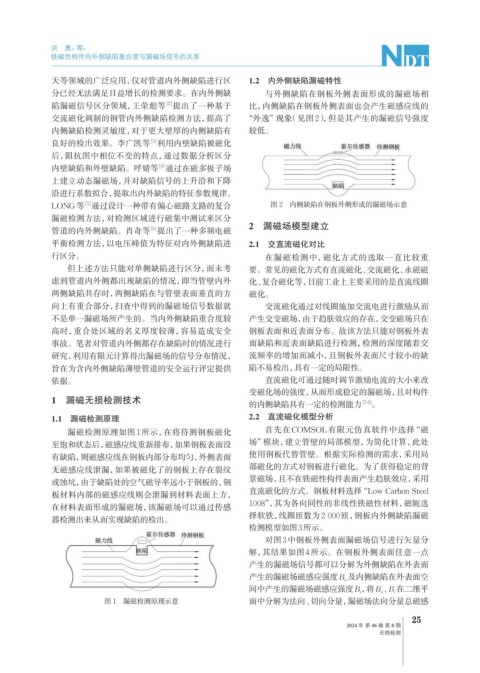

分已经无法满足日益增长的检测要求。在内外侧缺 与外侧缺陷在钢板外侧表面形成的漏磁场相

陷漏磁信号区分领域,王荣彪等 提出了一种基于 比,内侧缺陷在钢板外侧表面也会产生磁感应线的

[2]

交流磁化调制的钢管内外侧缺陷检测方法,提高了 “外逸”现象(见图2),但是其产生的漏磁信号强度

内侧缺陷检测灵敏度,对于更大壁厚的内侧缺陷有 较低。

良好的检出效果。李广凯等 利用内壁缺陷被磁化

[3]

后,阻抗图中相位不变的特点,通过数据分析区分

内壁缺陷和外壁缺陷。呼婧等 通过在磁多极子场

[4]

上建立动态漏磁场,并对缺陷信号的上升沿和下降

沿进行系数拟合,提取出内外缺陷的特征参数规律。

LONG等 通过设计一种带有偏心磁路支路的复合 图 2 内侧缺陷在钢板外侧形成的漏磁场示意

[5]

漏磁检测方法,对检测区域进行磁集中测试来区分

2 漏磁场模型建立

管道的内外侧缺陷。肖奇等 提出了一种多频电磁

[6]

平衡检测方法,以电压峰值为特征对内外侧缺陷进 2.1 交直流磁化对比

行区分。 在漏磁检测中,磁化方式的选取一直比较重

但上述方法只能对单侧缺陷进行区分,而未考 要。常见的磁化方式有直流磁化、交流磁化、永磁磁

虑到管道内外侧都出现缺陷的情况,即当管壁内外 化、复合磁化等,目前工业上主要采用的是直流线圈

两侧缺陷共存时,两侧缺陷在与管壁表面垂直的方 磁化。

向上有重合部分,扫查中得到的漏磁场信号数据就 交流磁化通过对线圈施加交流电进行激励从而

不是单一漏磁场所产生的。当内外侧缺陷重合度较 产生交变磁场,由于趋肤效应的存在,交变磁场只在

高时,重合处区域的名义厚度较薄,容易造成安全 钢板表面和近表面分布。故该方法只能对钢板外表

事故。笔者对管道内外侧都存在缺陷时的情况进行 面缺陷和近表面缺陷进行检测,检测的深度随着交

研究,利用有限元计算得出漏磁场的信号分布情况, 流频率的增加而减小,且钢板外表面尺寸较小的缺

旨在为含内外侧缺陷薄壁管道的安全运行评定提供 陷不易检出,具有一定的局限性。

依据。 直流磁化可通过随时调节激励电流的大小来改

变磁化场的强度,从而形成稳定的漏磁场,且对构件

1 漏磁无损检测技术

的内侧缺陷具有一定的检测能力 [7-9] 。

1.1 漏磁检测原理 2.2 直流磁化模型分析

漏磁检测原理如图1所示,在将待测钢板磁化 首先在COMSOL有限元仿真软件中选择“磁

至饱和状态后,磁感应线重新排布,如果钢板表面没 场”模块,建立管壁的局部模型,为简化计算,此处

有缺陷,则磁感应线在钢板内部分布均匀,外侧表面 使用钢板代替管壁。根据实际检测的需求,采用局

无磁感应线泄漏,如果被磁化了的钢板上存在裂纹 部磁化的方式对钢板进行磁化。为了获得稳定的背

或蚀坑,由于缺陷处的空气磁导率远小于钢板的,钢 景磁场,且不在铁磁性构件表面产生趋肤效应,采用

板材料内部的磁感应线则会泄漏到材料表面上方, 直流磁化的方式。钢板材料选择“Low Carbon Steel

1008”,其为各向同性的非线性铁磁性材料,磁轭选

在材料表面形成的漏磁场,该漏磁场可以通过传感

择软铁,线圈匝数为2 000匝,钢板内外侧缺陷漏磁

器检测出来从而实现缺陷的检出。

检测模型如图3所示。

对图3中钢板外侧表面漏磁场信号进行矢量分

解,其结果如图4所示。在钢板外侧表面任意一点

产生的漏磁场信号都可以分解为外侧缺陷在外表面

产生的漏磁场磁感应强度B 及内侧缺陷在外表面空

o

间中产生的漏磁场磁感应强度B ,将B 、B 在二维平

i

i

o

图 1 漏磁检测原理示意 面中分解为法向、切向分量,漏磁场法向分量总磁感

25

2024 年 第 46 卷 第 8 期

无损检测