Page 131 - 无损检测2024年第六期

P. 131

李鸿鹏:

基于漏磁检测的某长输管线内检测数据分析

当缺陷深度继续加深至不可接受范围时,应选 方位、网格示意图、最深点壁厚测量值、管道原始壁

择部分具有代表性的点进行开挖验证,采用超声或 厚、比例尺和日期等信息。

射线等检测方法确认环焊缝处缺陷的实际类型,如 首先对开挖点进行定位、开挖、防腐层剥离、缺

裂纹、气孔、夹渣或余高不足等,并确认缺陷的相关 陷点测量、防腐修复及回填,然后对比分析内检测数

参数,通过专项FFS来评价是否需要修复。 据与开挖点实测值,对内检测器的检测精度进行校

验。现场开挖和内检测数据误差分析结果如表5所

4 开挖验证

示,可见,缺陷点数据误差均处在检测器的精度范围

为确保内检测器的检测精度满足评价要求,需 内,二者数据基本一致,符合相关要求。

选择具有代表性的点进行现场开挖,将现场开挖实 根据此次内检测结果及评价结果可知,该管

测数据与检测数据作对比,以验证内检测器的数据 线目前存在的缺陷普遍较轻,根据 GB/T 27699—

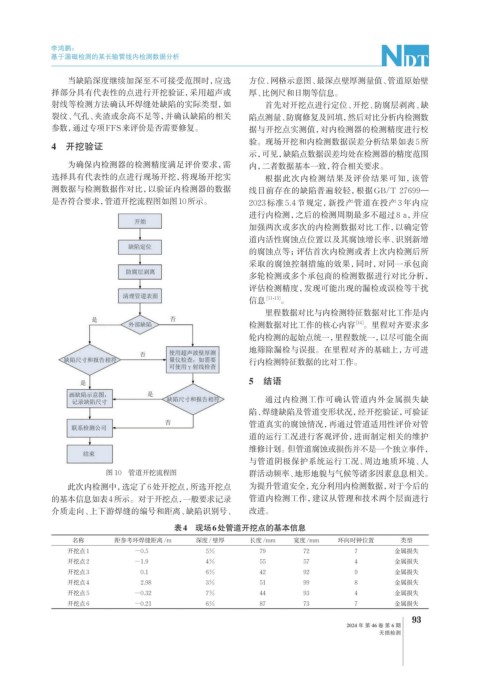

是否符合要求,管道开挖流程图如图10所示。 2023 标准 5.4 节规定,新投产管道在投产 3 年内应

进行内检测,之后的检测周期最多不超过8 a,并应

加强两次或多次的内检测数据对比工作,以确定管

道内活性腐蚀点位置以及其腐蚀增长率、识别新增

的腐蚀点等;评估首次内检测或者上次内检测后所

采取的腐蚀控制措施的效果,同时,对同一承包商

多轮检测或多个承包商的检测数据进行对比分析,

评估检测精度,发现可能出现的漏检或误检等干扰

信息 [11-13] 。

里程数据对比与内检测特征数据对比工作是内

检测数据对比工作的核心内容 [14] 。里程对齐要求多

轮内检测的起始点统一,里程数统一,以尽可能全面

地筛除漏检与误报。在里程对齐的基础上,方可进

行内检测特征数据的比对工作。

5 结语

通过内检测工作可确认管道内外金属损失缺

陷、焊缝缺陷及管道变形状况,经开挖验证,可验证

管道真实的腐蚀情况,再通过管道适用性评价对管

道的运行工况进行客观评价,进而制定相关的维护

维修计划。但管道腐蚀或损伤并不是一个独立事件,

与管道阴极保护系统运行工况、周边地质环境、人

图 10 管道开挖流程图 群活动频率、地形地貌与气候等诸多因素息息相关。

此次内检测中,选定了6处开挖点,所选开挖点 为提升管道安全,充分利用内检测数据,对于今后的

的基本信息如表4所示。对于开挖点, 一般要求记录 管道内检测工作,建议从管理和技术两个层面进行

介质走向、上下游焊缝的编号和距离、缺陷识别号、 改进。

表4 现场6处管道开挖点的基本信息

名称 距参考环焊缝距离/m 深度/壁厚 长度/mm 宽度/mm 环向时钟位置 类型

开挖点1 -0.5 5% 79 72 7 金属损失

开挖点2 -1.9 4% 55 57 4 金属损失

开挖点3 0.1 6% 42 92 9 金属损失

开挖点4 2.98 3% 51 99 8 金属损失

开挖点5 -0.32 7% 44 93 4 金属损失

开挖点6 -0.21 6% 87 73 7 金属损失

93

2024 年 第 46 卷 第 6 期

无损检测