Page 63 - 无损检测2024年第四期

P. 63

孔 傲,等:

分区合成 C 扫成像方法在水冷板超声检测中的应用

需检测位 置 的 合 成 成 像 信 息, 后 续 无 论 是 采 用 自 率。传统和分区合成 C 扫描成像数据提取方法原

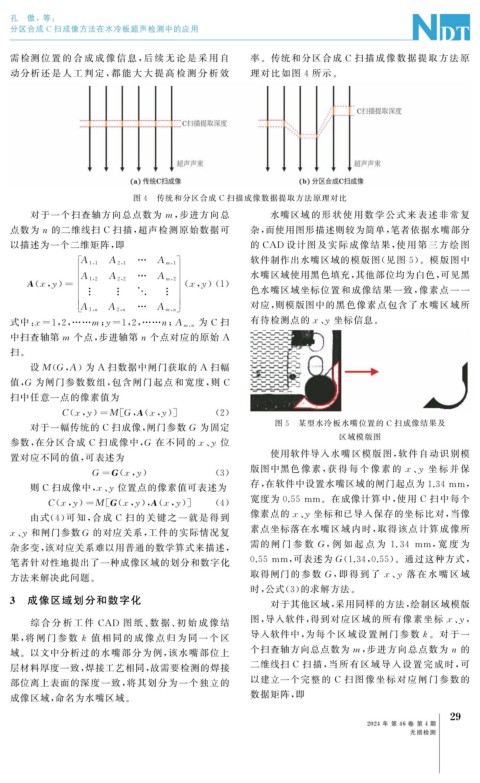

动分析还 是 人 工 判 定, 都 能 大 大 提 高 检 测 分 析 效 理对比如图 4 所示。

图 4 传统和分区合成 C 扫描成像数据提取方法原理对比

对于一个扫查轴方向总点数为 m , 步进方向总 水嘴区域的形状使用数学公式来表述非常复

点数为n 的二维线扫 C 扫描, 超声检测原始数据可 杂, 而使用图形描述则较为简单, 笔者依据水嘴部分

以描述为一个二维矩阵, 即 的 CAD 设计图及实际成像结果, 使用第三方绘图

软件制作出水嘴区域的模版图( 见图 5 )。模版图中

A 1 , 1 A 2 , 1 … A m , 1

水嘴区域使用黑色填充, 其他部位均为白色, 可见黑

A 1 , 2 A 2 , 2 … A m , 2

A ( x , ) ( x , )( 1 )

y =

y

︙ ︙ ⋱ ︙ 色水嘴区域坐标位置和成像结果一致, 像素点一一

对应, 则模版图中的黑色像素点包含了水嘴区域所

… A m , n

A 1 , n A 2 , n

式中: x=1 , 2 ,…… m ; 为 C 扫 有待检测点的x 、 坐标信息。

y

y=1 , 2 ,…… n ; A m , n

中扫查轴第 m 个点, 步进轴第n 个点对应的原始 A

扫。

设 M ( G , A ) 为 A 扫数据中闸门获取的 A 扫幅

值, G 为闸门参数数组, 包含闸门起点和宽度, 则 C

扫中任意一点的像素值为

C ( x , ) y ( 2 )

y =M [ G , A ( x , )]

图 5 某型水冷板水嘴位置的 C 扫成像结果及

对于一幅传统的 C 扫成像, 闸门参数 G 为固定

区域模版图

参数, 在分区合成 C 扫成像中, G 在不同的x 、 位

y

置对应不同的值, 可表述为 使用软件导入水嘴区模版图, 软件自动识别模

y

G =G ( x , ) ( 3 ) 版图中黑色像素, 获 得 每 个 像 素 的 x 、 坐 标 并 保

y

则 C 扫成像中, x 、 位置点的像素值可表述为 存, 在软件中设置水嘴区域的闸门起点为1.34mm ,

y

宽度为 0.55mm 。在成像计算中, 使用 C 扫中每个

C ( x , ) y y ( 4 )

y =M [ G ( x , ), A ( x , )]

y

由式( 4 ) 可知, 合成 C 扫的关键之一就是得到 像素点的x 、 坐标和已导入保存的坐标比对, 当像

x 、 和闸门参数G 的对应关系, 工件的实际情况复 素点坐标落在水嘴区域内时, 取得该点计算成像所

y

杂多变, 该对应关系难以用普通的数学算式来描述, 需的闸 门 参 数 G , 例 如 起 点 为 1.34 mm , 宽 度 为

笔者针对性地提出了一种成像区域的划分和数字化 0.55mm , 可表述为 G ( 1.34 , 0.55 )。通过这种方式,

y

方法来解决此问题。 取得闸门的参数 G , 即 得 到 了 x 、 落 在 水 嘴 区 域

时, 公式( 3 ) 的求解方法。

3 成像区域划分和数字化 对于其他区域, 采用同样的方法, 绘制区域模版

y

综 合 分 析 工 件 CAD 图 纸、 数 据、 初 始 成 像 结 图, 导入软件, 得到对应区域的所有像素坐标 x 、 ,

果, 将 闸 门 参 数 k 值 相 同 的 成 像 点 归 为 同 一 个 区 导入软件中, 为每个区域设置闸门参数 k 。对于一

域。以文中分析过的水嘴部分为例, 该水嘴部位上 个扫查轴方向总点数为 m , 步进方向总点数为n 的

层材料厚度一致, 焊接工艺相同, 故需要检测的焊接 二维线扫 C 扫描, 当所有区域导入设置完成时, 可

部位离上表面的深度一致, 将其划分为一个独立的 以建立一个完整的 C 扫图像坐标对应闸门参数的

成像区域, 命名为水嘴区域。 数据矩阵, 即

9

2

2024 年 第 46 卷 第 4 期

无损检测