Page 48 - 无损检测2024年第四期

P. 48

潘文杰,等:

承压构件缺陷磁记忆检测信号的量化分析

此, 针对如何无损地检测应力集中现象及其产生的 宽度为 10mm 。 V 形缺陷的宽度为 2mm , 深度为

微观缺陷这一难题, 笔者将金属磁记忆检测技术应 a , 气孔的半径为 0.5mm , 埋深为b 。检测的提离值

用于含埋藏缺陷承压构件的检测中, 将承压构件简 取 1 mm , 在平板上方建立一 条 检 测 路 径, 长 度 为

化为平板结构, 对平板试件进行单向拉伸的有限元 66mm 。平板模型材料参数如表 1 所示。

模拟试验, 分析了不同裂纹尺寸和载荷对检测信号 表 1 平板模型材料参数

的影响以及焊缝缺陷磁记忆信号的变化规律, 得到 弹性模量 / 屈服强度 / 抗拉强度 / 初始磁导率

泊松比

了磁记忆信号特征参数与缺陷的关系, 以为承压构 MPa MPa MPa H · m -1

5 0.3 345 510~600 285

2.1×10

件埋藏缺陷的无损检测提供一些参考。

2.2 数值计算原理及分析步骤

1 磁记忆检测基本理论

铁磁性材料制造而成的构件总是处于地磁场的

承压构件一般由铁磁性材料构成, 在外加应力 作用下, 因此要考虑地磁场以及应力的作用, 由于磁

( 载荷) 或附加磁场的作用下, 内部会发生磁畴转动 记忆模拟环节需要对试件施加地磁场, 同时要提取

和畴壁移动, 宏观上表现为材料周围磁场强度的变 试件表面空气层的磁场强度值, 所以笔者在试件周

化。当地磁场和载荷作用于存在缺陷的铁磁 构件 围建立了地磁场以及空气层。建立的有限元分析模

时, 构件受力不均匀, 在缺陷附近区域会产生高于平 型如图 2 所示, 为了得到更为精准的地磁场模型, 使

均应力数倍的应力集中, 该位置的磁化状态发生剧 用永磁体和衔铁组合的方法建立了地磁场模型, 如

烈变动, 形成漏磁场。这种变化体现为磁场强度垂 图 2 ( a ) 所示。永磁体的相对磁导率为 1 , 矫顽力为

直于铁磁材料表面的法向分量 H p y 改变符号且 60A · m -1 。衔铁的相对磁导率为 186000 , 空气层

( )

过零点, 平行于铁磁材料表面的切向分量 H p x ) 有 的相对磁导率为 1 。试件位于两磁铁中间正中央的

(

极大值, 且该状态在荷载消除后依旧保留, 并“ 记忆” 位置, 为了保证试件附近的磁力线均匀且磁场强度

着应力集中区域的状态, 即磁记忆效应 [ 5 ] 。使用检 平缓过渡, 选择较大尺寸的永磁体、 衔铁和空气域。

测设备提取并分析材料表面漏磁场的分布规律, 即 永磁体的尺寸为 400mm×360mm ( 长 × 宽), 间距

可实现对材料缺陷及应力分布状态的判断 [ 6-9 ] 。 为 225mm 。

力学模拟时采用 PLANE82 单元进行划分, 进

2 试验方案 入磁学模拟后将单元类型修改为 PLANE233 , 二者

采用 ANSYS 有限元模拟软件, 将承压构件结 皆为 8 节点二维平面单元, 可以在力磁耦合时实现

构简化为平板结构, 对含埋藏缺陷的平板进行磁记 同一网格尺寸的过渡。为了高效地对网格精度与运

忆数值模拟, 为含缺陷承压构件的有限元模拟提供 算时间进行把控, 在划分网格时将试件附近的网格

理论支持。 加密, 将其他区域网格尺寸增大, 平板模型网格划分

2.1 平板模型设计及参数选取 如图 2 ( b ) 所示。两永磁体间的磁力线分布及磁场

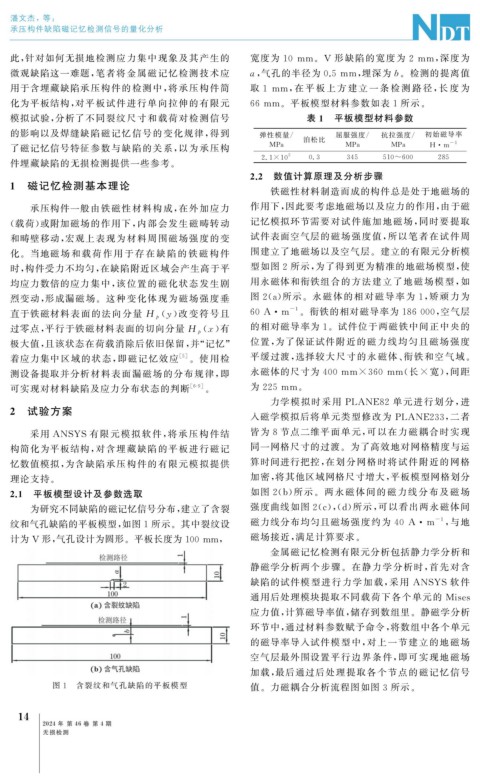

为研究不同缺陷的磁记忆信号分布, 建立了含裂 强度曲线如图 2 ( c ),( d ) 所示, 可以看出两永磁体间

纹和气孔缺陷的平板模型, 如图1所示。其中裂纹设 磁力线分布均匀且磁场强度约为 40A · m -1 , 与地

计为 V 形, 气孔设计为圆形。平板长度为100mm , 磁场接近, 满足计算要求。

金属磁记忆检测有限元分析包括静力学分析和

静磁学分析两个步骤。在静力学分析时, 首先对含

缺陷的试件模型进行力学加载, 采用 ANSYS 软件

通用后处理模块提取不同载荷下各个单元的 Mises

应力值, 计算磁导率值, 储存到数组里。静磁学分析

环节中, 通过材料参数赋予命令, 将数组中各个单元

的磁导率导入试件模型中, 对上一节建立的地磁场

空气层最外围设置平行边界条件, 即可实现地磁场

加载, 最后通过后处理提取各个节点的磁记忆信号

图 1 含裂纹和气孔缺陷的平板模型 值。力磁耦合分析流程图如图 3 所示。

1

4

2024 年 第 46 卷 第 4 期

无损检测