Page 40 - 无损检测2024年第三期

P. 40

刘竞雄, 等:

航空发动机涡轮叶片表面裂纹的超声红外热成像检测

中, X 射线检测法的主要缺点是不易检测出面积性 心向周围传导, 使用红外热成像仪观察这种现象, 就

缺陷, 并且存在辐射风险; 磁粉检测法的主要缺点是 可以快速地检测到缺陷。

只能检测铁磁性材料, 检测范围小, 检测速度慢; 渗

透检测法的主要缺点是成像不直观, 所使用的渗透

剂和显像剂对人体有害; 涡流检测法的主要缺点是

检测速度较慢, 检验的材料只能是导电材料; 超声检

测法的主要缺点是需要使用耦合剂并且主要适应于

内部缺陷检测。由此可见, 传统的无损检测方法对

涡轮叶片裂纹的检测存在着诸多局限性 [ 2-6 ] 。

超声红外热成像技术作为近年来一种新兴的检

测方法, 将低频超声波和红外热成像相结合, 通过超

声激励的方式对被检测对象进行成像检测 [ 7-8 ] , 具有

检测范围广、 检测速度快、 安全可靠等诸多优点 [ 9 ] 。

对于涡轮叶片, 该方法不受叶片表面涂层的影响, 因

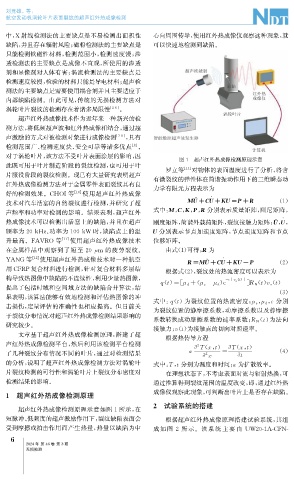

图1 超声红外热成像检测原理示意

此既可用于叶片制造阶段的裂纹检测, 也可用于叶

罗立等 [ 13 ] 对物体的表面温度进行了分析, 将含

片服役阶段的裂纹检测。现已有大量研究表明超声

有微裂纹的弹性体在简谐振动作用下的三维瞬态动

红外热成像检测方法对于金属零件表面裂纹具有良

力学有限元方程表示为

好的检测效果。 CHOI等 [ 10 ] 使用超声红外热成像

·

技术对汽车活塞的自然裂纹进行检测, 并研究了超 MÜ+CU+KU= P+R ( 1 )

声频率和功率对检测的影响。结果表明, 超声红外 式中: M , C , K , P , R 分别表示质量矩阵, 阻尼矩阵,

·

热成像技术可以检测出活塞上的缺陷, 并且在超声 刚度矩阵, 简谐外载荷矩阵, 裂纹接触力矩阵; Ü , U ,

频率为 20kHz 、 功率为 100kW 时, 缺陷点上的温 U 分别表示节点加速度矩阵, 节点速度矩阵和节点

升最高。 FAVRO 等 [ 11 ] 使用超声红外热成像技术 位移矩阵。

在金属样品中观察到了短至 20 μ m 的疲劳裂纹。 由式( 1 ) 可得, R 为

YANG 等 [ 12 ] 使用超声红外热成像技术对一种航空 ·

R=MÜ+CU+KU-P ( 2 )

用 CFRP复合材料进行检测, 针对复合材料多层结

根据式( 2 ), 裂纹处的热流密度可以表示为

构导致热图像中缺陷的不连续性, 利用少量热图像, - c v ( t )

() ()

)

() [

(

qt = μ d+ μ s- μ d e e ] R N tv τt

提出了包括时域和空间域方法的缺陷合并算法, 结

( 3 )

果表明, 该算法能够有效地检测和评估热图像的冲

式中: () 为裂纹位置的热流密度; , , c 分别

qt

击损伤, 定量评估的准确性也相应提高。但目前关 μ s μ d

为裂纹位置的静摩擦系数, 动摩擦系数以及静摩擦

于裂纹分布情况对超声红外热成像检测结果影响的

系数转换成动摩擦系数的速率系数; R N t 为法向

()

研究较少。

接触力; v ( t ) 为接触点的切向对照速率。

文章基于超声红外热成像检测原理, 搭建了超

根据热传导方程

声红外热成像检测平台, 然后利用该检测平台检测 ∂T ( x , t ) ∂T ( x , t )

2

了几种裂纹分布情况不同的叶片, 通过对检测结果 α ∂x = ∂ t ( 4 )

2

的分析, 说明了超声红外热成像检测方法对涡轮叶 式中: T , t 分别为温度和时间; α 为扩散效率。

片裂纹检测的可行性和涡轮叶片上裂纹分布密度对 在理想状态下, 不考虑表面对流与辐射热换, 可

检测结果的影响。 通过推算得到裂纹范围的温度改变, 即, 通过红外热

成像仪观察此现象, 可判断出叶片上是否存在缺陷。

1 超声红外热成像检测原理

2 试验系统的搭建

超声红外热成像检测原理示意如图1所示, 在

短脉冲、 低频度的超声激励作用下, 裂纹缺陷表面会 根据超声红外热成像原理搭建试验系统, 其组

受到摩擦或拍击作用而产生热量, 热量以缺陷为中 成如 图 2 所 示。该 系 统 主 要 由 UW20-1A-CFN-

6

2024年 第46卷 第3期

无损检测