Page 73 - 无损检测2023年第十二期

P. 73

康乐乐, 等:

发动机喷管钎焊缝射线检测的图像处理方法

对缺陷的定性与定量上都具有优势 [ 1-2 ] , 特别对体积 干扰, 从而影响缺陷检测精度。

型缺陷具有较高的检出率。受火箭发动机喷管结构 针对喷管射线检测图像处理存在的问题, 笔者

和缺陷特征等因素影响, 射线检测是火箭发动机喷 首先研究了断层的灰度差异问题, 对图像灰度进行

管钎焊缝的主流无损检测方法。 统一化处理, 使得后续处理流程的参数统一; 其次提

当前, 发动机喷管钎焊缝射线检测图像主要由 取类正弦结构信息并剔除, 降低结构信息干扰; 最后

技术人员进行人工评片 [ 3 ] , 该方式存在作业效率低、 设计了针对火箭发动机喷管射线检测的缺陷检测与

长时间工作可能出现误判等问题。为提高检测效率 识别流程, 提高处理效率与检测准确度。同时, 利用

并降低误判率, 开发图像处理算法和软件进行缺陷 YOLOV5卷积神经网络对喷管钎焊缝不良缺陷进

自动化检测非常必要 [ 4 ] 。针对射线检测图像的自动 行智能识别, 发现所训练网络能够有效实现对喷管

处理, 相关科研院所已开展了研究工作, 形成了检测 钎焊缝射线检测图像中焊接缺陷的检测与识别。

系统, 但针对的主要是常规射线检测图像。对于发 1 喷管钎焊缝射线检测图像和缺陷特征

动机喷管, 其复杂结构会导致射线检测图像存在阴

阳片、 结构缺陷图像混叠等问题, 现有方法无法对其 1.1 检测图像特征

通过对实际检测中大量的火箭发动机喷管射线检

进行有效处理主要体现在以下方面: ① 喷管各区域

厚度不统一, 部分射线检测图像会产生明显的断层 测图像进行分析, 发现其检测图像主要有以下特征。

灰度分布差异, 常规解决方案利用灰度分布差异对 ( 1 )图像灰度分布范围小。根据射线成像原理,

[ 5 ]

图像进行裁剪, 根据图像灰度分布断层的个数将图 其图像都具有灰度分布不均匀 , 即灰度分布范围小

像分为多段, 然后分别对其进行算法阈值与参数的 的特点。发动机喷管的射线检测图像特征及其灰度分

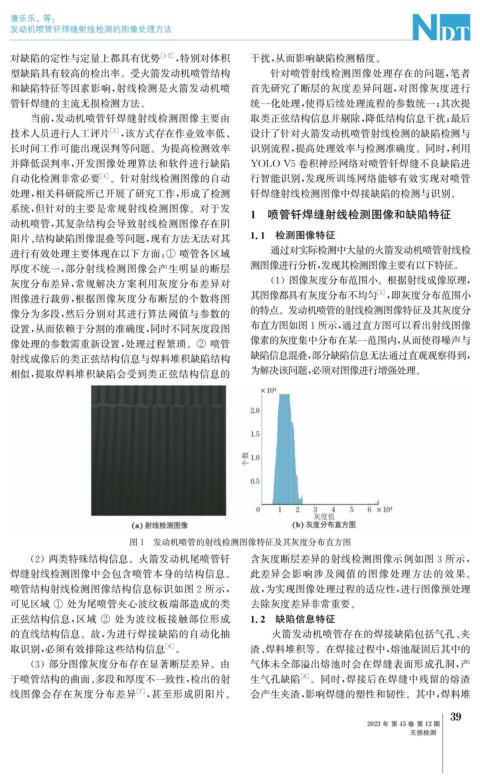

设置, 从而依赖于分割的准确度, 同时不同灰度段图 布直方图如图1所示, 通过直方图可以看出射线图像

像处理的参数需重新设置, 处理过程繁琐。 ② 喷管 像素的灰度集中分布在某一范围内, 从而使得噪声与

射线成像后的类正弦结构信息与焊料堆积缺陷结构 缺陷信息混叠, 部分缺陷信息无法通过直观观察得到,

相似, 提取焊料堆积缺陷会受到类正弦结构信息的 为解决该问题, 必须对图像进行增强处理。

图1 发动机喷管的射线检测图像特征及其灰度分布直方图

( 2 )两类特殊结构信息。火箭发动机尾喷管钎 含灰度断层差异的射线检测图像示例如图3所示,

焊缝射线检测图像中会包含喷管本身的结构信息。 此差异会影响涉及阈值的图像处理方法的效果。

喷管结构射线检测图像结构信息标识如图2所示, 故, 为实现图像处理过程的适应性, 进行图像预处理

可见区域 ① 处为尾喷管夹心波纹板端部造成的类 去除灰度差异非常重要。

正弦结构信息, 区域 ② 处为波纹板接触部位形成 1.2 缺陷信息特征

的直线结构信息。故, 为进行焊接缺陷的自动化抽 火箭发动机喷管存在的焊接缺陷包括气孔、 夹

取识别, 必须有效排除这些结构信息 [ 6 ] 。 渣、 焊料堆积等。在焊接过程中, 熔池凝固后其中的

( 3 )部分图像灰度分布存在显著断层差异。由 气体未全部溢出熔池时会在焊缝表面形成孔洞, 产

于喷管结构的曲面、 多段和厚度不一致性, 检出的射 生气孔缺陷 [ 8 ] 。同时, 焊接后在焊缝中残留的熔渣

线图像会存在灰度分布差异 [ 7 ] , 甚至形成阴阳片。 会产生夹渣, 影响焊缝的塑性和韧性。其中, 焊料堆

9

3

2023年 第45卷 第12期

无损检测