Page 116 - 无损检测2023年第十二期

P. 116

汪卫众, 等:

抽油管缺陷漏磁检测系统设计

判。具体实施过程为: 如果V ≤A , 则该定时数组 输到计算机存储, 使用 MATLAB软件分析数据, 验

无缺陷, 否则进入峰值窗口定位, 以 i 为中心在定时 证系统算法和上位机的识别和定位功能。

数组上选取大小为N 的窗口, 对窗口数据进行特征 为验证系统的可靠性, 在试验环境中使用型号为

提取, 得到峰峰值P , 并将窗口数据置零, 保存 i 值。 N80 , 长度为10m 的4根人工损伤抽油管和1根自然

比较P 与A 的大小, 若P >A , 缺陷数n 加1并计 损伤抽油管进行测试。在管道1和2上分别切割4个

算缺陷位置, 对差分数组进行循环判断, 最终得到每 不同深度的横向和纵向缺陷, 在管道3和4上切割4

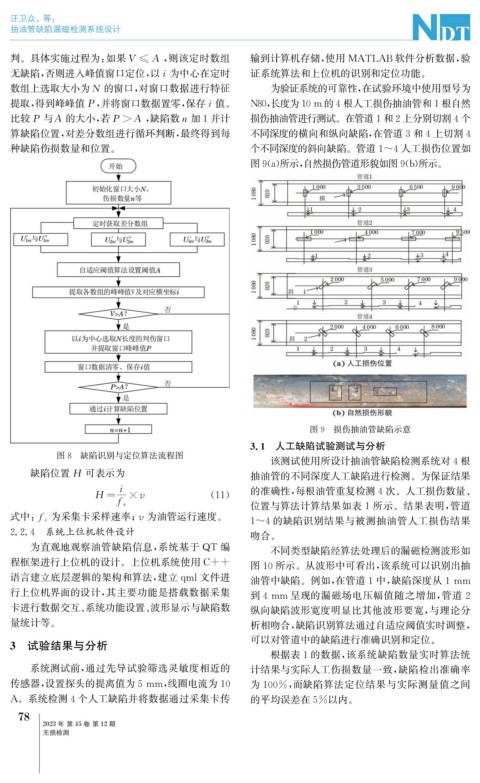

种缺陷伤损数量和位置。 个不同深度的斜向缺陷。管道1~4人工损伤位置如

图9 ( a ) 所示, 自然损伤管道形貌如图9 ( b ) 所示。

图9 损伤抽油管缺陷示意

3.1 人工缺陷试验测试与分析

图8 缺陷识别与定位算法流程图

该测试使用所设计抽油管缺陷检测系统对4根

缺陷位置 H 可表示为 抽油管的不同深度人工缺陷进行检测。为保证结果

i 的准确性, 每根油管重复检测4次。人工损伤数量、

H = × v ( 11 )

位置与算法计算结果如表1所示。结果表明, 管道

f s

式中: 为采集卡采样速率; v 为油管运行速度。 1~4的缺陷识别结果与被测抽油管人工损伤结果

f s

2.2.4 系统上位机软件设计 吻合。

为直观地观察油管缺陷信息, 系统基于 QT 编 不同类型缺陷经算法处理后的漏磁检测波形如

图10所示。从波形中可看出, 该系统可以识别出抽

程框架进行上位机的设计。上位机系统使用 C++

语言建立底层逻辑的架构和算法, 建立 q ml 文件进

油管中缺陷。例如, 在管道1中, 缺陷深度从1mm

行上位机界面的设计, 其主要功能是搭载数据采集

到4mm 呈现的漏磁场电压幅值随之增加, 管道 2

卡进行数据交互、 系统功能设置、 波形显示与缺陷数 纵向缺陷波形宽度明显比其他波形要宽, 与理论分

量统计等。 析相吻合, 缺陷识别算法通过自适应阈值实时调整,

3 试验结果与分析 可以对管道中的缺陷进行准确识别和定位。

根据表1的数据, 该系统缺陷数量实时算法统

系统测试前, 通过先导试验筛选灵敏度相近的 计结果与实际人工伤损数量一致, 缺陷检出准确率

传感器, 设置探头的提离值为5mm , 线圈电流为10 为100% , 而缺陷算法定位结果与实际测量值之间

A 。系统检测4个人工缺陷并将数据通过采集卡传 的平均误差在5%以内。

8

7

2023年 第45卷 第12期

无损检测