Page 113 - 无损检测2023年第十二期

P. 113

汪卫众, 等:

抽油管缺陷漏磁检测系统设计

虽然其能够高效准确地检测铁磁性材料中的缺陷, 2 系统总体方案实现

但价格昂贵, 使用和维护也存在困难 [ 9 ] 。国内主流

的 DS-IP型和 EMT-R19 / 48型检测仪, 虽然能够检 2.1 硬件总体设计

测出缺陷, 但检测精度低且无法区分缺陷类型 [ 10 ] 。 系统硬件总体设计包括励磁方案设计、 阵列传

总体来说, 与国外相比, 国内无损检测技术起步较 感器布局设计、 驱动控制与信号调理电路设计等。

晚, 管道检测设备不够成熟。 硬件总体设计框图如图3所示。

为解决上述问题, 笔者基于漏磁检测技术, 针对 2.1.1 励磁方案设计

不同类型缺陷设计不同的励磁方式和传感器信号差 在检测系统中, 磁化装置是至关重要的组成部

分方式, 研制了一款精度高、 可区分缺陷类型的油管 分。漏磁检测中具用多种磁化方式, 其中直流磁化

缺陷检测系统并进行检测试验, 结果表明, 该系统可 具有磁场稳定、 易调节和低成本等优点 [ 13 ] , 适合所

有效检测出油管缺陷位置及数量。 提系统的需求。通过有限元仿真分析验证, 当缺陷

与磁力线垂直时漏磁场最大, 与磁力线平行时漏磁

1 漏磁场检测与总体方案设计 场接近于零。因此, 针对不同类型的缺陷应采用不

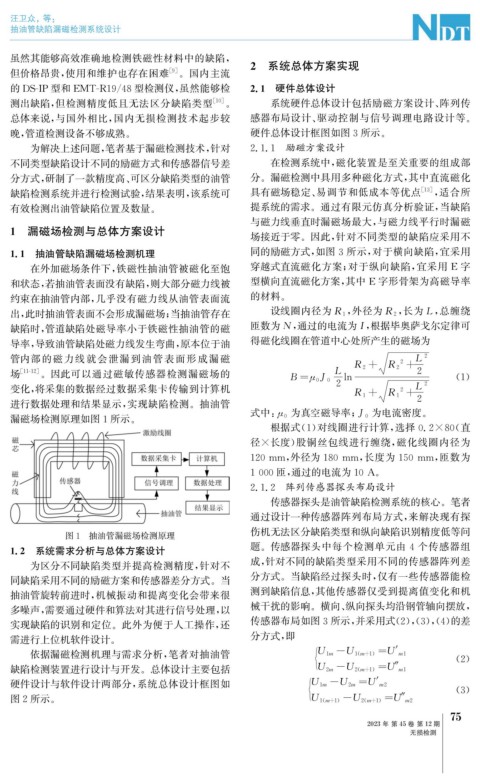

1.1 抽油管缺陷漏磁场检测机理 同的励磁方式, 如图3所示, 对于横向缺陷, 宜采用

在外加磁场条件下, 铁磁性抽油管被磁化至饱 穿越式直流磁化方案; 对于纵向缺陷, 宜采用 E 字

和状态, 若抽油管表面没有缺陷, 则大部分磁力线被 型横向直流磁化方案, 其中 E 字形骨架为高磁导率

约束在抽油管内部, 几乎没有磁力线从油管表面流 的材料。

出, 此时抽油管表面不会形成漏磁场; 当抽油管存在 设线圈内径为 R 1 , 外径为 R 2 , 长为 L , 总缠绕

缺陷时, 管道缺陷处磁导率小于铁磁性抽油管的磁 匝数为 N , 通过的电流为I , 根据毕奥萨戈尔定律可

导率, 导致油管缺陷处磁力线发生弯曲, 原本位于油 得磁化线圈在管道中心处所产生的磁场为

管内部的磁力线就会泄漏到油管表面形成漏磁 2 L 2

场 [ 11-12 ] 。因此可以通过磁敏传感器检测漏磁场的 L R 2+ R 2 + 2

B = μ 0 J 0 ln ( 1 )

变化, 将采集的数据经过数据采集卡传输到计算机 2 2 L 2

R 1+ R 1 +

进行数据处理和结果显示, 实现缺陷检测。抽油管 2

式中: 为真空磁导率; J 0 为电流密度。

漏磁场检测原理如图1所示。 μ 0

根据式( 1 ) 对线圈进行计算, 选择0.2×80 ( 直

径×长度) 股铜丝包线进行缠绕, 磁化线圈内径为

120mm , 外径为180mm , 长度为 150mm , 匝数为

1000匝, 通过的电流为10A 。

2.1.2 阵列传感器探头布局设计

传感器探头是油管缺陷检测系统的核心。笔者

通过设计一种传感器阵列布局方式, 来解决现有探

伤机无法区分缺陷类型和纵向缺陷识别精度低等问

图1 抽油管漏磁场检测原理

1.2 系统需求分析与总体方案设计 题。传感器探头中每个检测单元由 4 个传感器组

为区分不同缺陷类型并提高检测精度, 针对不 成, 针对不同的缺陷类型采用不同的传感器阵列差

同缺陷采用不同的励磁方案和传感器差分方式。当 分方式。当缺陷经过探头时, 仅有一些传感器能检

抽油管旋转前进时, 机械振动和提离变化会带来很 测到缺陷信息, 其他传感器仅受到提离值变化和机

多噪声, 需要通过硬件和算法对其进行信号处理, 以 械干扰的影响。横向、 纵向探头均沿钢管轴向摆放,

实现缺陷的识别和定位。此外为便于人工操作, 还 传感器布局如图3所示, 并采用式( 2 ),( 3 ),( 4 ) 的差

分方式, 即

需进行上位机软件设计。

依据漏磁检测机理与需求分析, 笔者对抽油管 U 1m -U 1 ( m+ 1 )= U' m1 ( 2 )

缺陷检测装置进行设计与开发。总体设计主要包括

U 2m -U 2 ( m+ 1 )= U″ m 1

硬件设计与软件设计两部分, 系统总体设计框图如 U 1m -U 2m = U' m2

( 3 )

图2所示。 U 1 ( m+ 1 )-U 2 ( m+ 1 )= U″ m 2

5

7

2023年 第45卷 第12期

无损检测