Page 75 - 无损检测2023年第六期

P. 75

张 伟, 等:

不除漆状态下的动车组空心车轴涡流检测

深为0.3mm 的不同角度人工缺陷。由表5可知阵

列涡流探头可从不同方向对缺陷进行检测, 且相对

笔式探头能检测出尺寸更小的缺陷, 表面涂漆的缺

陷检出证明阵列涡流在检测灵敏度上存在优势。表

5中检测信噪比最低为 8.2dB , 推测若缺陷深度小

于0.3mm , 其信噪比将低于6dB而不能进行分辨,

因此可得出在漆层厚度 240 μ m 状态下, 该阵列涡

流探头的可检最小缺陷尺寸为 1.5mm×0.15mm

×0.3mm ( 长×宽×深)。 图8 车轴试件的扫查方式示意

2.5 空心轴裂纹涂漆前后检测能力试验

在某型号车轴上截取一段车轴作为试块。根据

所使用的阵列涡流探头最小可检缺陷尺寸, 在车轴

表面 的 不 同 位 置 制 作 宽 度 为 0.15 mm , 深 度 为

0.3mm 的不同轴径的横向人工裂纹( 见图 7 ), 由于

车轴表面为圆弧状, 缺陷长度则是由圆弧直径与缺

陷深度决定的完全贯穿长度。其中1#裂纹位于轴

颈, 2#裂纹位于轴肩, 3#裂纹位于轮座, 其缺陷设

计参数如表6所示。

图9 车轴试件轴扫查现场与缺陷局部放大

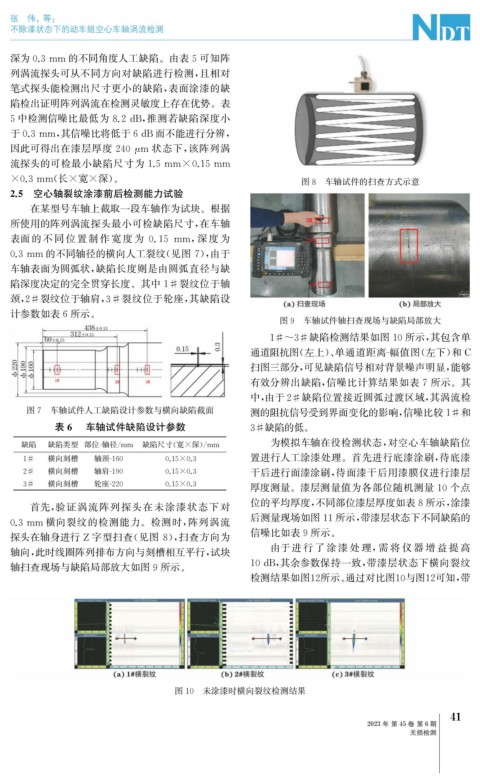

1#~3#缺陷检测结果如图10所示, 其包含单

通道阻抗图( 左上)、 单通道距离 - 幅值图( 左下) 和 C

扫图三部分, 可见缺陷信号相对背景噪声明显, 能够

有效分辨出缺陷, 信噪比计算结果如表7所示。其

中, 由于2#缺陷位置接近圆弧过渡区域, 其涡流检

图7 车轴试件人工缺陷设计参数与横向缺陷截面 测的阻抗信号受到界面变化的影响, 信噪比较1#和

表6 车轴试件缺陷设计参数 3#缺陷的低。

缺陷 缺陷类型 部位 - 轴径 / mm 缺陷尺寸( 宽×深)/ mm 为模拟车轴在役检测状态, 对空心车轴缺陷位

1# 横向刻槽 轴颈 -160 0.15×0.3 置进行人工涂漆处理。首先进行底漆涂刷, 待底漆

横向刻槽

2# 轴肩 -190 0.15×0.3 干后进行面漆涂刷, 待面漆干后用漆膜仪进行漆层

3# 横向刻槽 轮座 -220 0.15×0.3 厚度测量。漆层测量值为各部位随机测量10个点

位的平均厚度, 不同部位漆层厚度如表8所示, 涂漆

首先, 验证涡流阵列探头在未涂漆状态下对

0.3mm 横向裂纹的检测能力。检测时, 阵列涡流 后测量现场如图11所示, 带漆层状态下不同缺陷的

探头在轴身进行 Z 字型扫查( 见图 8 ), 扫查方向为 信噪比如表9所示。

由于进 行 了 涂 漆 处 理, 需 将 仪 器 增 益 提 高

轴向, 此时线圈阵列排布方向与刻槽相互平行, 试块

10dB , 其余参数保持一致, 带漆层状态下横向裂纹

轴扫查现场与缺陷局部放大如图9所示。

检测结果如图 12 所示。 通过对比图 10 与图 12 可知, 带

图10 未涂漆时横向裂纹检测结果

1

4

2023年 第45卷 第6期

无损检测