Page 73 - 无损检测2023年第六期

P. 73

张 伟, 等:

不除漆状态下的动车组空心车轴涡流检测

路设备有限公司与爱德森电子有限公司, 研制了针 OmniscanMX 型阵列涡流探伤仪。该仪器支持32

对30mm 内径动车空心轴内孔的涡流检测系统和 通道阵列传感器, 操作频率范围为20Hz~6MHz ,

专用 阵 列 探 头, 检 出 了 长 度 为 10 mm , 深 度 为 以电子方式驱动同一个探头中多个相邻的涡流感应

0.2mm 的人工刻槽 [ 2 ] 。 线圈, 并接收处理这些感应线圈中的信号; 使用多路

综上, 车轴外表面横向缺陷危害性较大, 在不除 技术采集数据, 可避免不同线圈之间的互感。

漆状态下提高横向裂纹的检测能力是技术发展的趋 2.1.2 阵列涡流探头

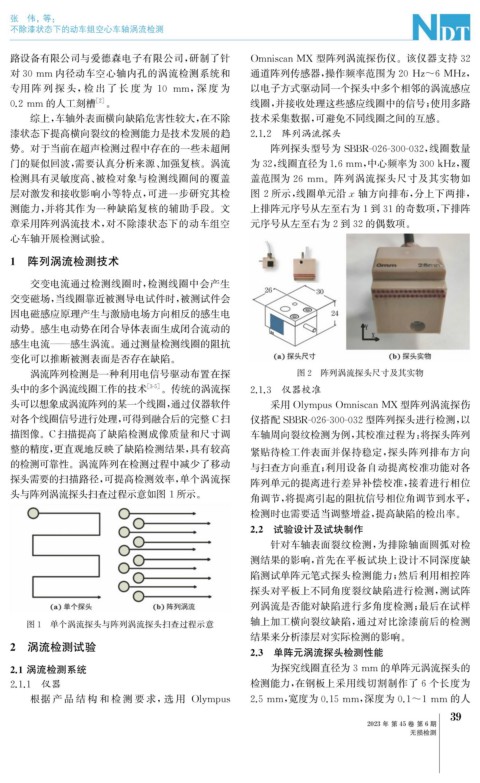

势。对于当前在超声检测过程中存在的一些未超闸 阵列探头型号为 SBBR-026-300-032 , 线圈数量

门的疑似回波, 需要认真分析来源、 加强复核。涡流 为32 , 线圈直径为1.6mm , 中心频率为300kHz , 覆

检测具有灵敏度高、 被检对象与检测线圈间的覆盖 盖范围为26mm 。阵列涡流探头尺寸及其实物如

层对激发和接收影响小等特点, 可进一步研究其检 图 2所示, 线圈单元沿x 轴方向排布, 分上下两排,

测能力, 并将其作为一种缺陷复核的辅助手段。文 上排阵元序号从左至右为1到31的奇数项, 下排阵

章采用阵列涡流技术, 对不除漆状态下的动车组空 元序号从左至右为2到32的偶数项。

心车轴开展检测试验。

1 阵列涡流检测技术

交变电流通过检测线圈时, 检测线圈中会产生

交变磁场, 当线圈靠近被测导电试件时, 被测试件会

因电磁感应原理产生与激励电场方向相反的感生电

动势。感生电动势在闭合导体表面生成闭合流动的

感生电流———感生涡流。通过测量检测线圈的阻抗

变化可以推断被测表面是否存在缺陷。

涡流阵列检测是一种利用电信号驱动布置在探 图2 阵列涡流探头尺寸及其实物

头中的多个涡流线圈工作的技术 [ 3-5 ] 。传统的涡流探 2.1.3 仪器校准

头可以想象成涡流阵列的某一个线圈, 通过仪器软件 采用 Ol y m p usOmniscanMX 型阵列涡流探伤

对各个线圈信号进行处理, 可得到融合后的完整 C扫 仪搭配 SBBR-026-300-032型阵列探头进行检测, 以

描图像。 C扫描提高了缺陷检测成像质量和尺寸调 车轴周向裂纹检测为例, 其校准过程为: 将探头阵列

整的精度, 更直观地反映了缺陷检测结果, 具有较高 紧贴待检工件表面并保持稳定, 探头阵列排布方向

的检测可靠性。涡流阵列在检测过程中减少了移动 与扫查方向垂直; 利用设备自动提离校准功能对各

探头需要的扫描路径, 可提高检测效率, 单个涡流探 阵列单元的提离进行差异补偿校准, 接着进行相位

头与阵列涡流探头扫查过程示意如图 1所示。

角调节, 将提离引起的阻抗信号相位角调节到水平,

检测时也需要适当调整增益, 提高缺陷的检出率。

2.2 试验设计及试块制作

针对车轴表面裂纹检测, 为排除轴面圆弧对检

测结果的影响, 首先在平板试块上设计不同深度缺

陷测试单阵元笔式探头检测能力; 然后利用相控阵

探头对平板上不同角度裂纹缺陷进行检测, 测试阵

列涡流是否能对缺陷进行多角度检测; 最后在试样

图1 单个涡流探头与阵列涡流探头扫查过程示意 轴上加工横向裂纹缺陷, 通过对比涂漆前后的检测

结果来分析漆层对实际检测的影响。

2 涡流检测试验 2.3 单阵元涡流探头检测性能

2.1 涡流检测系统 为探究线圈直径为3mm 的单阵元涡流探头的

2.1.1 仪器 检测能力, 在钢板上采用线切割制作了6个长度为

根据 产 品 结 构 和 检 测 要 求, 选 用 Ol y m p us 2.5mm , 宽度为0.15mm , 深度为0.1~1mm 的人

9

3

2023年 第45卷 第6期

无损检测