Page 80 - 无损检测2023年第六期

P. 80

甘文军, 等:

核级高密度聚乙烯管道热熔接头的相控阵超声检测

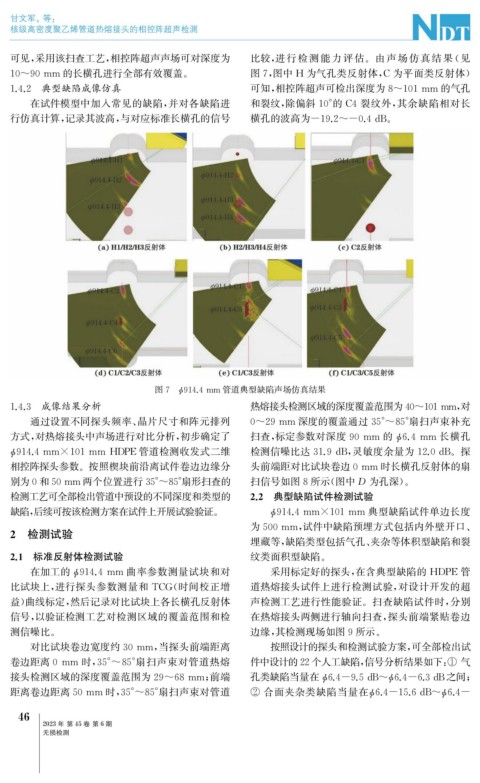

可见, 采用该扫查工艺, 相控阵超声声场可对深度为 比较, 进行 检 测 能 力 评 估。由 声 场 仿 真 结 果 ( 见

10~90mm 的长横孔进行全部有效覆盖。 图7 , 图中 H 为气孔类反射体, C 为平面类反射体)

1.4.2 典型缺陷成像仿真 可知, 相控阵超声可检出深度为8~101mm 的气孔

在试件模型中加入常见的缺陷, 并对各缺陷进 和裂纹, 除偏斜 10° 的 C4 裂纹外, 其余缺陷相对长

行仿真计算, 记录其波高, 与对应标准长横孔的信号 横孔的波高为-19.2~-0.4dB 。

图7 ϕ 914.4mm 管道典型缺陷声场仿真结果

1.4.3 成像结果分析 热熔接头检测区域的深度覆盖范围为40~101mm , 对

通过设置不同探头频率、 晶片尺寸和阵元排列 0~29mm 深度的覆盖通过35°~85° 扇扫声束补充

方式, 对热熔接头中声场进行对比分析, 初步确定了 扫查, 标定参数对深度 90mm 的 6.4mm 长横孔

ϕ

ϕ 914.4mm×101mm HDPE 管道检测收发式二维 检测信噪比达31.9dB , 灵敏度余量为12.0dB 。探

相控阵探头参数。按照楔块前沿离试件卷边边缘分 头前端距对比试块卷边0mm 时长横孔反射体的扇

别为0和50mm 两个位置进行35°~85° 扇形扫查的 扫信号如图8所示( 图中 D 为孔深)。

检测工艺可全部检出管道中预设的不同深度和类型的 2.2 典型缺陷试件检测试验

缺陷, 后续可按该检测方案在试件上开展试验验证。 ϕ 914.4mm×101mm 典型缺陷试件单边长度

为500mm , 试件中缺陷预埋方式包括内外壁开口、

2 检测试验

埋藏等, 缺陷类型包括气孔、 夹杂等体积型缺陷和裂

2.1 标准反射体检测试验 纹类面积型缺陷。

在加工的 914.4mm 曲率参数测量试块和对 采用标定好的探头, 在含典型缺陷的 HDPE 管

ϕ

比试块上, 进行探头参数测量和 TCG ( 时间校正增 道热熔接头试件上进行检测试验, 对设计开发的超

益) 曲线标定, 然后记录对比试块上各长横孔反射体 声检测工艺进行性能验证。扫查缺陷试件时, 分别

信号, 以验证检测工艺对检测区域的覆盖范围和检 在热熔接头两侧进行轴向扫查, 探头前端紧贴卷边

测信噪比。 边缘, 其检测现场如图9所示。

对比试块卷边宽度约30mm , 当探头前端距离 按照设计的探头和检测试验方案, 可全部检出试

卷边距离0mm 时, 35°~85° 扇扫声束对管道热熔 件中设计的22个人工缺陷, 信号分析结果如下: ① 气

接头检测区域的深度覆盖范围为29~68mm ; 前端 孔类缺陷当量在 6.4-9.5dB~ ϕ 6.4-6.3dB之间;

ϕ

距离卷边距离50mm 时, 35°~85° 扇扫声束对管道 ② 合面夹杂类缺陷当量在 6.4-15.6dB~ ϕ 6.4-

ϕ

6

4

2023年 第45卷 第6期

无损检测