Page 72 - 无损检测2023年第三期

P. 72

黄雪波:

深水导管架 TKY 疲劳节点焊缝的无损检测

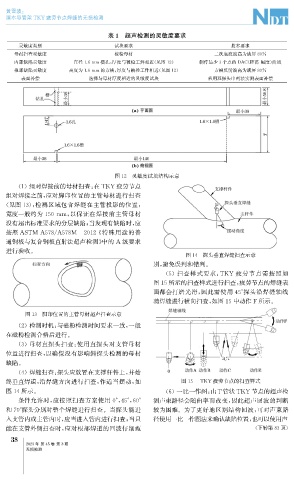

表1 超声检测的灵敏度要求

灵敏度类别 试块要求 技术要求

母材扫查灵敏度 被检母材 二次底波波高为满屏80%

内部缺陷灵敏度 直径1.6mm 横孔, 厚度与被检工件相近( 见图12 ) 制作最少3个点的 DAC ( 距离 - 幅度) 曲线

根部缺陷灵敏度 高度为1.6mm 的方槽, 厚度与被检工件相近( 见图12 ) 方槽反射波高为满屏80%

表面补偿 选择与母材厚度相近的灵敏度试块 采用双探头串列法实测表面补偿

图12 灵敏度试块结构示意

( 1 ) 组对焊接前的母材扫查: 在 TKY 疲劳节点

组对焊接之前, 应对脚印位置的主管母材进行扫查

( 见图13 ), 检测区域包含焊缝在主管投影的位置,

宽度一般约为 150mm , 以保证在焊接前主管母材

没有超出标准要求的分层缺陷; 当发现有缺陷时, 应

按照 ASTM A578 / A578M-2012 《 特殊用途的普

通钢板与复合钢板直射法超声检测》 中的 A 级要求

进行验收。

图14 探头垂直焊缝扫查示意

别, 避免误判和错判。

( 5 )扫查样式要求: TKY 疲劳节点需按照如

图15所示的扫查样式进行扫查, 疲劳节点的焊缝表

面都会打磨光滑, 因此需使用 45° 探头沿焊缝轴线

骑焊缝进行横向扫查, 如图15中动作 F所示。

图13 脚印位置的主管母材超声扫查示意

( 2 )检测时机: 与磁粉检测时间要求一致, 一般

在磁粉检测合格后进行。

( 3 )母材直探头扫查: 使用直探头对支管母材

位置进行扫查, 以确保没有影响斜探头检测的母材

缺陷。

( 4 )焊缝扫查: 探头应放置在支撑杆件上, 并始

终垂直焊道, 沿焊缝方向进行扫查, 作适当摆动, 如 图15 TKY 疲劳节点的扫查样式

图14所示。 ( 6 ) 一比一作图: 由于管状 TKY 节点的超声检

条件允许时, 应按照扫查方案使用 0° , 45° , 60° 测声束路径会随曲率而改变, 因此超声回波的判断

和70° 探头分别对整个焊缝进行扫查。当探头能进 较为困难。为了更好地区别结构回波, 可对声束路

入支管内或主管内时, 应当进入管内进行扫查; 当只 径使用一比一作图法来确认缺陷位置, 也可以使用声

能在支管外侧扫查时, 应对根部焊道的回波仔细甄 ( 下转第83页)

8

3

2023年 第45卷 第3期

无损检测