Page 70 - 无损检测2023年第三期

P. 70

黄雪波:

深水导管架 TKY 疲劳节点焊缝的无损检测

为确保 TKY 疲劳节点焊缝质量提供技术支撑。 难保证返修质量。当现场条件所限, 无法采用第一

种工艺时, 也经常采用第二种工艺。

1 TKY 疲劳节点的组对和焊接工艺特点

2 TKY 疲劳节点焊缝的检测

深水导管架采用卧式建造, 底座的垂直高度超过

100m , 端部的垂直高度超过40m , 主杆件的厚度为 2.1 目视检测

38~100mm , 直径为2~4.2m , TKY 疲劳节点的支 在 TKY 疲劳节点焊接完成后, 目视检测需按

撑管壁厚为28~50mm , 直径为0.762~1.219m 。根 照 AWSD1.1 / D1.1M : 2010 《 钢结构焊接规范》中

据不同重量及高空组对的难度, TKY 疲劳节点的现 表6.1的要求进行验收, 而 TKY 疲劳节点为了获得

场组对和焊接主要有以下两种工艺。 更好的抗疲劳性能以及减少应力集中, 需对疲劳节

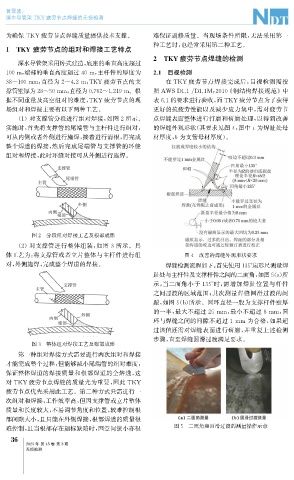

( 1 )对支撑管分段进行组对焊接, 如图2所示。 点焊缝表面整体进行打磨和研磨处理, 以得到改善

实施时, 首先将支撑管的尾端管与主杆件进行组对, 的焊缝外观形状( 其要求见图4 , 图中 t 为焊趾处母

可从内侧或者外侧进行施焊, 接着进行清根, 再完成 材厚度, b 为支管母材厚度)。

整个焊道的焊接, 然后完成尾端管与支撑管的环缝

组对和焊接, 此时环缝对接可从外侧进行施焊。

图2 分段组对焊接工艺及根部成形

( 2 )对支撑管进行整体组装, 如图 3 所示。具

体工艺为: 将支撑管或者立片整体与主杆件进行组 图4 改善的焊缝外观形状要求

对, 外侧施焊, 完成整个焊道的焊接。 焊缝检测流程如下: 首先使用135° 扇形尺测量焊

趾处与主杆件及支撑杆件之间的二面角, 如图5 ( a ) 所

示, 当二面角小于 135° 时, 需增加焊趾位置与杆件

之间过渡的区域范围; 其次测量焊缝圆滑过渡的间

隙, 如图5 ( b ) 所示。圆环直径一般为支撑杆件壁厚

的一半, 最大不超过25mm , 最小不超过8mm , 圆

环与焊缝之间的间隙不超过1mm 为合格, 如果超

过该值还需对焊缝表面进行研磨, 并重复上述检测

步骤, 直至焊缝圆滑过渡满足要求。

图3 整体组对焊接工艺及根部成形

第一种组对焊接方式需要进行两次组对和焊接

才能完成整个过程, 但能够减小尾端管的组对难度,

保证整体焊道的焊接质量和根部焊道的全熔透, 这

对 TKY 疲劳节点焊缝的质量尤为重要, 因此 TKY

疲劳节点优先采用此工艺。第二种方式只需进行一

次组对和焊接, 工作效率高, 但因支撑管或立片整体

质量和长度较大, 不易调节角度和位置, 较难控制根

部间隙大小, 且只能在外侧焊接, 根部焊道的质量很

难控制, 且当根部存在超标缺陷时, 因空间狭小亦很 图5 二面角和圆滑过渡的测量操作示意

3

6

2023年 第45卷 第3期

无损检测