Page 51 - 无损检测2023年第二期

P. 51

程虎跃, 等:

一种多源特征融合深度学习模型及复杂构件缺陷类型识别方法

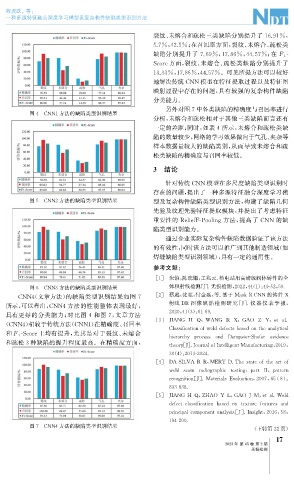

裂纹、 未熔合和疏松三类缺陷分别提升了16.91% ,

5.7% , 42.5% ; 在召回率方面, 裂纹、 未熔合、 疏松类

缺陷分别提升了 7.69% , 17.86% , 44.57% ; 在 F 1 -

Score方面, 裂纹、 未熔合、 疏松类缺陷分别提升了

13.33% , 17.86% , 44.57% 。可见所提方法可以较好

地解决传统 CNN 模型在特征提取过程以及特征图

映射过程中存在的问题, 具有较强的复杂构件缺陷

分类能力。

另外对图7中各类缺陷的精确度与召回率进行

图4 CNN1方法的缺陷类型识别结果

分析, 未熔合和疏松相对于其他三类缺陷而言还有

一定的差距; 同时, 如表4所示, 未熔合和疏松类缺

陷的数量较少, 网络的学习效果偏向于气孔、 夹杂等

样本数据量较大的缺陷类别, 从而导致未熔合和疏

松类缺陷的精确度与召回率较低。

3 结论

针对传统 CNN 模型在多尺度缺陷类型识别时

存在的问题, 提出了一种多源特征融合深度学习模

图5 CNN2方法的缺陷类型识别结果 型及复杂构件缺陷类型识别方法, 构建了缺陷几何

先验及纹理先验特征提取模块, 并提出了考虑特征

重要性的 ReliefF-Poolin g 方法, 提高了 CNN 的缺

陷类型识别能力。

通过企业实际复杂构件缺陷数据验证了该方法

的有效性, 同时该方法可以推广到其他制造领域( 如

焊缝缺陷类型识别领域), 具有一定的通用性。

参考文献:

[ 1 ] 朱镇, 陈晓娟, 王兆云. 核电站用高磅级阀体铸件的全

图6 CNN3方法的缺陷类型识别结果 体积射线检测[ J ] . 无损检测, 2022 , 44 ( 1 ): 49-52 , 59.

[ 2 ] 蔡彪, 沈宽, 付金磊, 等. 基于 MaskR-CNN 的铸件 X

CNN4 ( 文章方法) 的缺陷类型识别结果如图 7

射线 DR 图 像 缺 陷 检 测 研 究 [ J ] . 仪 器 仪 表 学 报,

所示, 可以看出, CNN4方法的性能整体表现最好,

具有更好的分类能力; 对比图 4 和图 7 , 文章方法 2020 , 41 ( 3 ): 61-69.

[ 3 ] JIANG H Q , WANG R X , GAO Z Y , et al.

( CNN4 ) 相较于传统方法( CNN1 ) 在精确度、 召回率

Classificationofwelddefectsbasedontheanal y tical

和F 1 -Score上均有提升, 尤其是对于裂纹、 未熔合

hierarch y p rocess and Dem p ster-Shafer evidence

和疏松3种缺陷的提升程度最高。在精确度方面,

theor y [ J ] .JournalofIntelli g entManufacturin g , 2019 ,

30 ( 4 ): 2013-2024.

[ 4 ] DASILVA R R , MERY D.Thestateoftheartof

weld seam radio g ra p hic testin g : p art II , p attern

reco g nition [ J ] .MaterialsEvaluation , 2007 , 65 ( 8 ):

833-838.

[ 5 ] JIANG H Q , ZHAO Y L , GAO J M , etal.Weld

defectclassification based ontexturefeaturesand

p rinci p alcom p onentanal y sis [ J ] .Insi g ht , 2016 , 58 :

194-200.

图7 CNN4方法的缺陷类型识别结果

( 下转第22页)

7

1

2023年 第45卷 第2期

无损检测