Page 55 - 无损检测2023年第二期

P. 55

强天鹏, 等:

汽车变速器齿轮焊缝的相控阵超声检测

表1 第一种齿轮焊缝的熔深不足缺陷数据

缺陷编号

项目

# # #

1 2 3

到内壁距离 / mm 8.3 8.3 8.3

周向位置 /( ° ) 59~68 118~133 278~314

长度 / mm 5 8.4 20

最小熔深值 / mm 2 2 1.6

2.2.5 试件解剖验证

图8 第一种齿轮113.1° 点位剖面图( 焊缝熔深4mm )

选择熔深不足的3 缺陷进行解剖, 采用线切割

#

加工方法从113.1° 至293.1° 方位剖开齿轮, 解剖位

置如图5所示。其中113.1° 点位相控阵检测熔深合

格; 293.1° 点位相控阵检测熔深不合格。

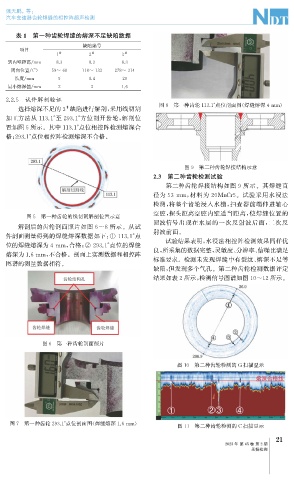

图9 第二种齿轮焊接结构示意

2.3 第二种齿轮检测试验

第二种齿轮焊接结构如图 9 所示。其焊缝直

径为53mm , 材料为 20MnCr5 。试验采用水浸法

检测, 将整个齿轮浸入水槽, 扫查器前端伸进轴心

空腔, 探头距离空腔内壁适当距离, 使焊缝位置的

图5 第一种齿轮的线切割解剖位置示意

回波信号出现在水层的一次反射波后面, 二次反

解剖后的齿轮剖面照片如图6~8所示。从试

射波前面。

件剖面测量得到的焊缝熔深数据如下: ① 113.1° 点

试验结果表明, 水浸法相控阵检测效果同样优

位的焊缝熔深为4mm , 合格; ②293.1° 点位的焊缝

良, 所采集的数据完整, 灵敏度、 分辨率、 信噪比满足

熔深为1.6mm , 不合格。剖面上实测数据和相控阵

标准要求。检测未发现焊缝中有裂纹、 熔深不足等

图谱的测量数据相符。

缺陷, 但发现多个气孔。第二种齿轮检测数据评定

结果如表2所示, 检测信号图谱如图10~12所示。

图6 第一种齿轮剖面照片

图10 第二种齿轮检测的 G 扫描显示

图7 第一种齿轮293.1° 点位剖面图( 焊缝熔深1.6mm )

图11 第二种齿轮检测的 C扫描显示

1

2

2023年 第45卷 第2期

无损检测