Page 112 - 无损检测2023年第一期

P. 112

程怒涛, 等:

蒸汽发生器管板与换热管密封焊缝渗透检测非相关显示的甄别

缝显示位置进行金相试验, 利用显微镜对显示位置进

行微观检查, 发现管板和换热管密封焊缝非相关显示

产生的原因可分为以下几类。

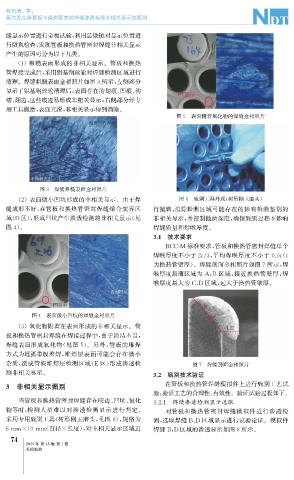

( 1 )粗糙表面形成的非相关显示。管板和换热

管焊接完成后, 采用铝基钢丝轮对焊缝检测区域进行

清理。焊缝粗糙表面金相照片如图3所示, 左侧部分

显示了铝基钢丝轮清理后, 表面存在的划痕、 凹痕、 沟

槽、 翻边, 这些痕迹易形成非相关显示; 右侧部分经专

用工具抛磨, 表面光滑, 非相关显示得到消除。

图5 表面附着氧化物的焊缝金相照片

图3 焊缝粗糙表面金相照片

( 2 )表面微小凹坑形成的非相关显示。由于焊 图6 甄别工具外观( 树形刚玉磨头)

缝成形不好, 在管板和换热管密封焊缝熔合交界区 行抛磨, 消除检测区域可能存在的影响检测鉴别的

域( D 区), 形成凹坑产生渗透检测的非相关显示( 见 非相关显示, 并控制抛磨深度, 确保甄别过程不影响

图4 )。 焊缝质量和焊喉厚度。

3.1 技术要求

RCC-M 标准要求, 管板和换热管密封焊缝单个

焊喉厚度不小于2 t / 3 , 平均焊喉厚度不小于0.9 t ( t

为换热管壁厚)。焊缝剖面金相照片如图7所示, 焊

喉厚度最薄区域为 A , B 区域, 接近换热管壁厚; 焊

喉厚度最大为 C , D 区域, 远大于换热管壁厚。

图4 表面微小凹坑的焊缝金相照片

( 3 )氧化物附着在表面形成的非相关显示。管

板和换热管密封焊缝在焊接过程中, 由于清洁不当,

焊缝表面形成氧化物( 见图 5 )。另外, 管板的堆焊

方式为埋弧带极堆焊, 堆焊层表面可能会存在微小

杂质, 造成管板堆焊层检测区域( E 区) 形成渗透检 图7 焊缝剖面金相照片

测非相关显示。 3.2 甄别技术验证

3 非相关显示甄别 在管板和换热管焊缝模拟件上进行甄别工艺试

验, 验证工艺的合理性、 有效性。验证试验过程如下。

当管板和换热管密封焊缝存在咬边、 凹坑、 氧化 3.2.1 焊缝渗透检测显示选取

物等时, 检测人员难以对渗透检测显示进行判定。 对管板和换热管密封焊缝模拟件进行渗透检

采用专用甄别工具( 树形刚玉磨头, 见图6 ), 规格为 测, 选取焊缝 B 、 D 区域显示进行试验论证。模拟件

6mm×10mm ( 直径×长度), 对非相关显示区域进 焊缝 B , D 区域的渗透显示如图8所示。

4

7

2023年 第45卷 第1期

无损检测