Page 41 - 无损检测2022年第十一期

P. 41

杨平华, 等:

发动机盘环件径轴向裂纹超声检测能力及影响因素分析

格的无损检测工序, 在后续加工过程中再次发现表 随后在缺口两侧进行对称加载以形成不同长度的疲

面裂纹的情况却时有发生。此类裂纹通常垂直于盘 劳裂纹, 最后通过机械加工去除夹持部位, 并保留疲

环件端面并沿径向有一定延伸, 因此称之为“ 径轴向 劳裂纹, 得到图 1 ( b ) 所示的疲劳裂纹试样, 裂纹设

裂纹”。由于取向和分布位置特殊, 无论是从盘环件 计尺寸以及采用扫描电镜测量得到的裂纹实际尺寸

的上下端面还是内孔; 或是外圆周方向进行纵波检 如表 1 所示, 其中, 裂纹长度指的是与检测方向( 声

测, 声束均平行于缺陷的取向, 缺陷反射回 波幅度 入射方向) 平行的裂纹尺寸。

低; 若采用横波法检测, 则由于自然裂纹取向多样且

难以预知, 入射角度的选择较为困难, 同样不利于缺

陷的检出; 同时, 使用单探头横波法仅能检出靠近表

面的径轴向裂纹, 而双探头法虽可检出位于上下表

面之间的径轴向裂纹, 但存在操作不便的问题。可

见, 采用常规方法无法保证此类裂纹缺陷的全面检

出。另外, 实际盘环件产生的裂纹多为闭合裂纹, 尺

寸小, 闭合紧, 声波对裂纹不敏感, 进一步降低了检

测的可靠性 [ 5-9 ] 。该类裂纹是危害性很大的缺陷, 往

往会成为疲劳断裂源, 存在巨大的安全隐患。

国内外学者在裂纹的超声检测方面进行了大量

研究, 并取得了一定成果。车俊铁等 [ 10 ] 设计制作槽

型人工伤试块研究了不同构件中裂纹宽度、 深度以

及取向对超声检测的影响; 莫润阳等 [ 11-12 ] 采用小角

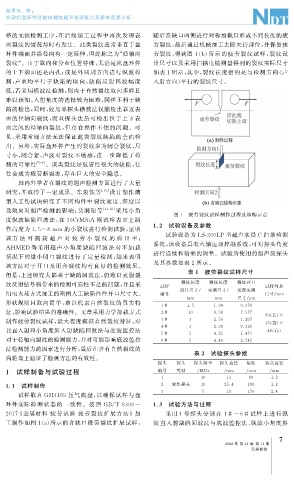

图 1 疲劳裂纹试样制作过程及结构示意

度纵波缺陷回波法, 在 30CrMSiA 钢试样表面上制

1.2 试验设备及参数

作高度为 1.5~8mm 的小裂纹进行检测试验, 证明

试验设备为 LS-200LP 型超声水浸 C 扫描检测

该方 法 可 提 高 超 声 对 疲 劳 小 裂 纹 的 检 出 率;

系统, 该设备具有六轴运动控制系统, 可对探头角度

AHMED 等采用超声小角度缺陷回波法对 不加载

情况下的微小闭口裂纹进行了定量检测, 结果表明 进行连续和精确的调整。试验所使用的超声波探头

及其参数如表 2 所示。

该方法对于开口及闭合裂纹均有良好的检测效果。

表 1 疲劳裂纹试样尺寸

但是, 上述研究大都基于缺陷回波法, 仍难以克服裂

纹反射信号弱带来的检测可靠性不足的问题, 并且采 试样 裂纹长度 裂纹长度 裂纹开口 试样外形

设计尺寸 / 实测尺寸 / 宽度实测

用电火花方式加工的刻槽人工缺陷往往开口尺寸大、 编号 尺寸 / mm

mm mm 尺寸 / m

μ

形状规则且取向简单, 难以代表自然裂纹的真实特

1# 1.5 1.94 0.376

征, 影响试验结果的准确性。文章采用力学加载方式 2# 10 9.58 7.577

70 ( 长) ×

制作疲劳裂纹试样, 最大程度模拟自然裂纹特征, 对 3# 3 2.56 1.207

15 ( 宽) ×

4# 3 2.98 0.326

比直入射和小角度斜入射缺陷回波法与底波监控法 48 ( 高)

5# 5 4.25 1.473

对于径轴向裂纹的检测能力, 并对可能影响底波监控 6# 5 4.40 2.545

法检测能力的因素进行分析, 最后在含有自然裂纹的

表 2 试验探头参数

涡轮盘上验证了检测方法的有效性。

探头 探头 探头频率 探头直径 焦距 焦点直径

1 试样制备与试验过程 编号 类型 / MHz / mm / mm / mm

1 10 11 89 1.2

1.1 试样制作 2 聚焦探头 10 25.4 200 1.2

试样取自 GH4169 压气机盘, 以确保试样与盘 3 5 19 150 2.4

环件实际检测状态的一 致性。按照 GB / T6398- 1.3 试验方法与过程

2017 《 金属材料 疲劳试验 疲劳裂纹扩展方法》加 采用 1 号探头分别在 1#~6# 试样上进行纵

工制作如图 1 ( a ) 所示的含缺口疲劳裂纹扩展试样, 波 直入射缺陷回波法与底波监控法、 纵波小角度斜

7

2022 年 第 44 卷 第 11 期

无损检测