Page 36 - 无损检测2022年第十一期

P. 36

刘伯承, 等:

轴承滚子微细裂纹的漏磁检测

声法检测效率低, 存在表面检测盲区, 且检测时需使

2 仿真分析

用耦合剂, 影响后续工艺进程; 机器视觉法只能检测

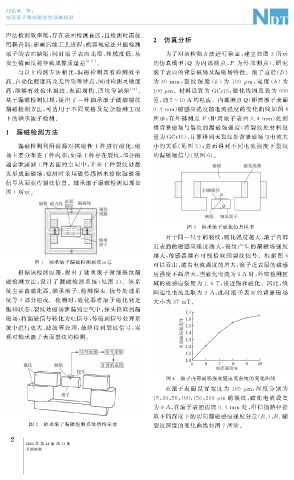

滚子的表面缺陷, 同时滚子表面光滑、 粗糙度低, 易 为了对该检测方法进行验证, 建立如图 3 所示

发生镜面反射导致成像质量差 [ 9-11 ] 。 的仿真模型( Q 为内部测点, P 为外部测点), 研究

与以上检测方法相比, 漏磁检测具有检测效率 滚子表面的背景磁场及漏磁场特性。滚子直径( D )

高、 自动化程度高及无污染等特点, 同时检测灵敏度 为 30 mm , 裂 纹 深 度 ( h ) 为 100 μ m , 宽 度 ( b ) 为

高, 能够有效检出裂纹、 表面划伤、 凹坑等缺陷 [ 12 ] 。 100 μ m 。材料设置为 GCr15 , 磁化线圈匝数为 600

基于漏磁检测原理, 提出了一种轴承滚子微细裂纹 匝, 通5~10A 的电流。内部测点Q ( 距离滚子表面

漏磁检测方法, 可适用于不同规格及复杂检测工况 0.4mm ) 磁感应强度随电流强度的变化曲线如图 4

下的轴承滚子检测。 所示; 在外部测点 P ( 距离滚子表面 0.4mm ) 处测

得背景磁场与裂纹的漏磁场强度( 将裂纹处材料设

1 漏磁检测方法

置为 GCr15 ), 计算得到无裂纹处背景磁场与电流大

漏磁检测利用磁源对铁磁性工件进行磁化, 磁 小的关系( 见图 5 ); 进而得到不同电流强度下裂纹

场主要分布在工件内部; 如果工件存在裂纹, 部分磁 的漏磁场信号( 见图 6 )。

通会泄露到工件表面的空间中, 并在工件裂纹处激

发形成漏磁场, 检测时采用磁传感器来拾取漏磁场

信号从而获得裂纹信息。轴承滚子漏磁检测原理如

图 1 所示。

图 3 轴承滚子磁化仿真模型

对于同一尺寸的裂纹, 磁化强度越大, 滚子内部

近表面的磁感应强度越大, 裂纹产生的漏磁场强度

越大, 传感器越有可能拾取到裂纹信号。根据图 6

图 1 轴承滚子漏磁检测原理示意

可以看出, 随着电流强度的增大, 滚子近表层的磁感

根据该检测原理, 提出了轴承滚子微细裂纹漏 应强度不断增大, 当磁化电流为9A 时, 外壁检测区

磁检测方法, 设计了漏磁检测系统( 见图 2 )。该系 域的磁感应强度为 1.6T , 接近饱和磁化。因此, 线

统主要由磁化器、 轴承滚子、 检测探头、 信号处理系 圈通电电流选取为 9A , 此时滚子表面的背景磁场

统等 4 部分组成。检测时, 磁化器将滚子磁化到近 大小为 37mT 。

饱和状态, 裂纹处磁场泄漏到空气中, 探头拾取到漏

磁场, 将漏磁信号转化为电信号, 传输到信号处理系

统中进行放大、 滤波等处理, 最终得到裂纹信号, 实

现对轴承滚子表面裂纹的检测。

图 4 滚子内部磁场强度随电流强度的变化曲线

在滚子表 面 设 置 宽 度 为 100 μ m , 深 度 分 别 为

15 , 30 , 50 , 100 , 150 , 200 μ m 的裂纹, 磁化电流设置

为9A , 在滚子表面提离 0.4mm 处, 沿扫描路径提

), 随

取不同深度下的切向漏磁感应强度分量( B t B t

图 2 轴承滚子漏磁检测系统结构示意 裂纹深度的变化曲线如图 7 所示。

2

2022 年 第 44 卷 第 11 期

无损检测