Page 43 - 无损检测2022年第十一期

P. 43

杨平华, 等:

发动机盘环件径轴向裂纹超声检测能力及影响因素分析

的检测能力优于缺陷回波法的检测能力。当声束 进行分析发现, 采用 10 MHz水浸聚焦探头进行底

0° 入射时, 底波监控法无法检出长为 1.5 mm 的裂 波监控时, 疲劳裂纹实际尺寸与底波监控检测效果

纹, 可检出长度为 3 mm 的 3# 裂 纹, 而 长 度 同 为 之间的关系如表 3 所示( 表中“ × ” 表示裂纹不可见,

3mm 的 4# 则无法检出; 结合表 1 中的裂纹实测尺 “ ★ ” 越多表示检测效果越好)。

寸可知, 虽然 3# 、 4# 裂纹长度相差不大, 但 4# 裂 表 3 疲劳裂纹实际尺寸与底波监控检测效果对比

纹的开口宽度仅为 0.326 μ m ( 约为 3# 的 1 / 4 ), 因 底波监控检测效果

试样编号 裂纹尺寸

此这两个试样在相同的检测条件下检测效果差异较 声束 0° 入射 声束 2° 入射

2# , 3# , 长度 ≥3mm ,

大。声 束 2° 入 射 时, 底 波 监 控 法 可 检 出 长 度 为 ★★ ★★★★

5# , 6# 开口宽度 >1 μ m

1.5~10mm 的径轴向裂纹, 且 C 扫描图像上的裂 长度 <3mm ,

1# , 4# × ★★

纹显示比 0° 入射时的显示更明显。 开口宽度 <1 μ m

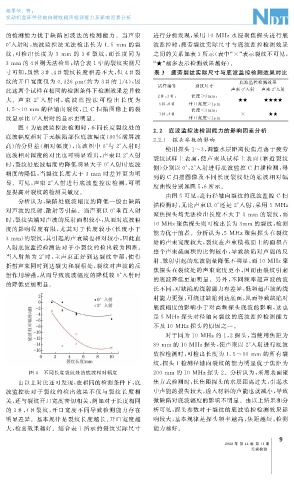

图 4 为底波监控法检测时, 不同长度裂纹处的

2.2 底波监控法检测能力的影响因素分析

底波幅度相对于无缺陷部位底波幅度( 80% 满屏波

2.2.1 探头参数的影响

高) 的分贝差( 相对幅度), 由该图中 0° 与 2° 入射时

使用探头 1~3 , 调整水层距离使焦点落于疲劳

底波相对幅度的对比也可明显看出, 声束以 2° 入射

裂纹试样上表面, 使声束从试样上表面( 靠近裂纹

时, 裂纹处底波幅度的降低明显大于 0° 入射时底波

侧) 分别以 0° , 2° 入射进行底波监控 C 扫描检测, 得

幅度的降低, 当裂纹长度大于 3mm 时差异更为明

到的 C 扫描图像及不同长度裂纹处的底波相对幅

显。可见, 声束 2° 入射进行底波监 控法检测, 可明

度曲线分别如图 5 , 6 所示。

显提高对裂纹的检测灵敏度。

由图 5 可见, 进行径轴向裂纹的底波监控 C 扫

分析认为, 缺陷处底波幅度的降低一般由缺陷

描检测时, 无论声束以 0° 还是 2° 入射, 采用 5 MHz

对声波的反射、 散射等引起。当声束以 0° 垂直入射

聚焦探头均无法检出长度不大于 3 mm 的裂纹, 而

时, 裂纹尖端对声波的反射面积较小, 从而对底波幅

10MHz聚焦探头则可检出长为 3mm 的裂纹, 检测

度的影响程度有限, 尤其对于长度较小( 长 度小于

能力优于前者。分析认为, 5 MHz聚焦探头在裂纹

3mm ) 的裂纹, 其引起的声衰减也相对较小, 因此直

处的声束宽度较大, 裂纹在声束横截面上的面积占

入射底波监控检测法对于小裂纹的检出较为困难。

整个声束截面积的比例较小, 导致缺陷对声能的反

当入射角为 2° 时, 主声束正好到达裂纹中部, 使得

射、 散射引起的底波能量降低不明显, 而 10MHz聚

折射声束同时到达裂尖和裂根处, 裂纹对声波的反

焦探头在裂纹处的声束宽度更小, 因而由裂纹引起

射作用增强, 从而导致底波幅度的降低较 0° 入射时

的底波降低更加明显。另外, 不同频率超声波的波

的降低更加明显。

长不同, 对缺陷的绕射能力有差异, 低频超声波的绕

射能力更强, 可绕过缺陷到达底面, 从而导致缺陷对

底波幅度的影响小于对高频探头底波的影响, 这也

是5MHz探头对径轴向裂纹的底波监控检测能力

不及 10MHz探头的原因之一。

对于同为 10 MHz的 1 , 2 探头, 当使用焦距为

89mm 的 10MHz探头, 使声束以 2° 入射进行底波

监控检测时, 可检出长度为 1.5~10 mm 的所有裂

纹, 探头 1 检测径轴向裂纹的能力明显优于焦距为

图 4 不同长度裂纹处的底波相对幅度 200mm 的 10MHz探头 2 。分析认为, 采用表面聚

由以上对比还可发现, 在相同的检测条件下, 底 焦方式检测时, 长焦距探头的水层距离过大, 引起水

波监控法对于裂纹的检出效果不仅与裂纹 长度相 中声能的损失较大, 透入材料的声能也就减小, 导致

关, 还与裂纹开口宽度密切相关, 例如对于长度相同 微缺陷对底波幅度的影响不明显。由以上结果和分

的 3# , 4# 裂纹, 开口宽度不同导致检测能力存在 析可见, 探头参数对于裂纹的底波监控检测效果影

明显差异。基本规律是裂纹长度越长、 开口宽度越 响较大, 基本规律是探头频率越高, 焦距越短, 检测

大, 检出效果越好。结合表 1 所示的裂纹实际尺寸 能力越好。

9

2022 年 第 44 卷 第 11 期

无损检测