Page 80 - 无损检测2022年第十期

P. 80

徐 浩,等:

基于超声导波和机器学习的蜂窝夹层结构脱黏诊断

4 条导波监测路径用于支持向量机脱黏层的判定。 信号。

2.2 模型训练 对有限元模拟得到的各组信号进行上述计算,

2.2.1 有限元模拟仿真 得到损伤样本数据库, 对样本数据设置标签,“ 1 ” 代

进行机器学习模型训练需要样本数据库, 这里 表上层脱黏,“ -1 ” 代表下层脱黏, 利用 MATLAB

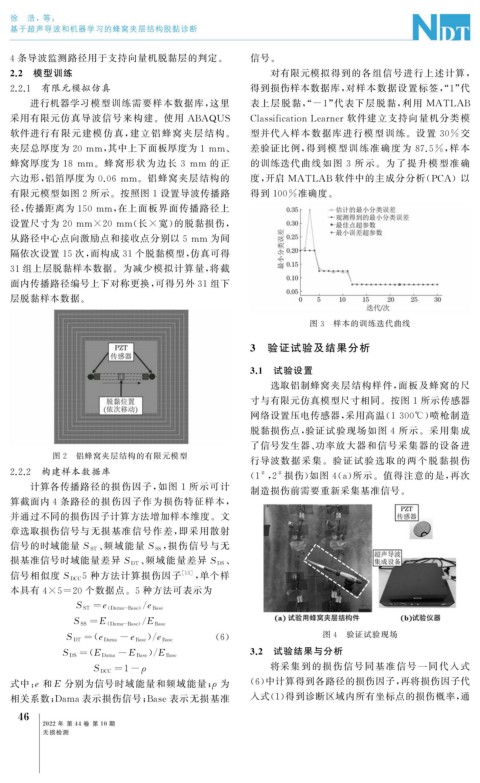

采用有限元仿真导波信号来构建。使用 ABAQUS ClassificationLearner 软件建立支持向量机分类模

软件进行有限元建模仿真, 建立 铝蜂窝夹层结构。 型并代入样本数据库进行模型训练。设置 30% 交

夹层总厚度为 20mm , 其中上下面板厚度为 1mm 、 差验证比例, 得到模型训练准确度为 87.5% , 样本

蜂窝厚度为 18 mm 。蜂窝形状为边长 3 mm 的正 的训练迭代曲线如图 3 所示。为了提升模型准确

六边形, 铝箔厚度为 0.06 mm 。铝蜂窝夹层结构的 度, 开启 MATLAB 软件中的主成分分析( PCA )以

有限元模型如图 2 所示。按照图 1 设置导波传播路 得到 100% 准确度。

径, 传播距离为 150mm , 在上面板界面传播路径上

设置尺寸为 20mm×20mm ( 长 × 宽) 的脱黏损伤,

从路径中心点向激励点和接收点分别以 5mm 为间

隔依次设置 15 次, 而构成 31 个脱黏模型, 仿真可得

31 组上层脱黏样本数据。为减少模拟计算量, 将截

面内传播路径编号上下对称更换, 可得另外 31 组下

层脱黏样本数据。

图 3 样本的训练迭代曲线

3 验证试验及结果分析

3.1 试验设置

选取铝制蜂窝夹层结构样件, 面板及蜂窝的尺

寸与有限元仿真模型尺寸相同。按图 1 所示传感器

网络设置压电传感器, 采用高温( 1300℃ ) 喷枪制造

脱黏损伤点, 验证试验现场如图 4 所示。采用集成

了信号发生器、 功率放大器和信号采集器的设备进

图 2 铝蜂窝夹层结构的有限元模型

行导波数据采集。验证试验选取的两个脱黏损伤

2.2.2 构建样本数据库 ( 1 , 2 损伤) 如图 4 ( a ) 所示。值得注意的是, 再次

#

#

计算各传播路径的损伤因子, 如图 1 所示可计 制造损伤前需要重新采集基准信号。

算截面内 4 条路径的损伤因子作为损伤特征样本,

并通过不同的损伤因子计算方法增加样本维度。文

章选取损伤信号与无损基准信号作差, 即采用散射

, 损伤信号与无

信号的时域能量 S ST 、 频域能量 S SS

、

损基准信号时域能量差异 S DT 、 频域能量差异 S DS

信号相似度 S DCC 5 种方法计算损伤因子 [ 13 ] , 单个样

本具有 4×5=20 个数据点。 5 种方法可表示为

S ST = e ( Dama - Base ) / e Base

S SS =E( Dama - Base ) / E Base

( )/ ( 6 ) 图 4 验证试验现场

S DT = e Dama- e Base e Base

( )/ 3.2 试验结果与分析

S DS = E Dama-E Base E Base

将采集到的损伤信号同基准信号一同代入式

S DCC = 1- ρ

式中: e 和E 分别为信号时域能量和频域能量; 为 ( 6 ) 中计算得到各路径的损伤因子, 再将损伤因子代

ρ

相关系数; Dama表示损伤信号; Base表示无损基准 入式( 1 ) 得到诊断区域内所有坐标点的损伤概率, 通

6

4

2022 年 第 44 卷 第 10 期

无损检测