Page 57 - 无损检测2022年第九期

P. 57

陈 烨,等:

基于图像识别的管材尺寸特征参数采集与检测系统

检测结果具有较高的准确度。 KUMAR 等 [ 4 ] 基于

超声波成像原理设计了一种 4 通道水浸超声波探伤

检测系统, 通过获取飞行时间来进行薄壁管材的垂

度和尺寸测量。但是上述方式多应用于管道内部缺

陷的检测, 并且所使用的设备体积较大, 并不适用于

实际生产中管材回弹只需要采集外径和壁厚两个参

数的情况, 所以应该开发一种简单、 易操作和低成本

的检测系统。

图像识别技术具有低成本、 非接触、 高精度等优

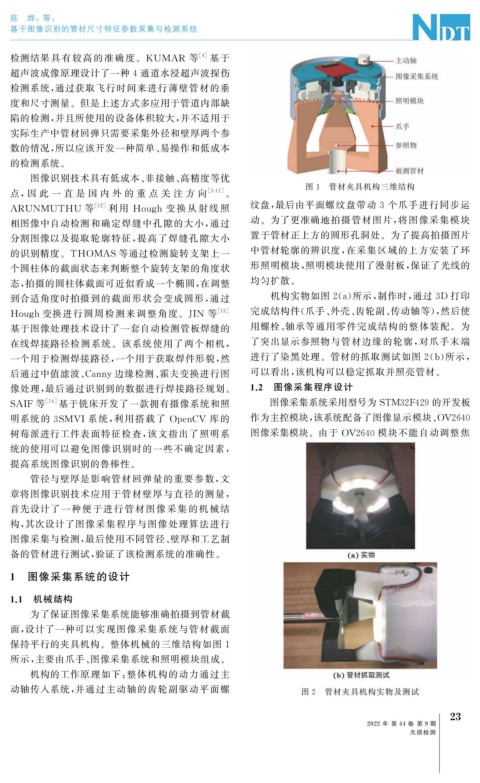

图 1 管材夹具机构三维结构

点, 因 此 一 直 是 国 内 外 的 重 点 关 注 方 向 [ 5-11 ] 。

ARUNMUTHU 等 [ 12 ] 利 用 Hou g h 变 换 从 射 线 照 纹盘, 最后由平面螺纹盘带动 3 个爪手进行同步运

相图像中自动检测和确定焊缝中孔隙的大小, 通过 动。为了更准确地拍摄管材图片, 将图像采集模块

分割图像以及提取轮廓特征, 提高了焊缝孔隙大小 置于管材正上方的圆形孔洞处。为了提高拍摄图片

的识别精度。 THOMAS 等通过检测旋转支架上一 中管材轮廓的辨识度, 在采集区域的上方安装了环

个圆柱体的截面状态来判断整个旋转支架的角度状 形照明模块, 照明模块使用了漫射板, 保证了光线的

态, 拍摄的圆柱体截面可近似看成一个椭圆, 在调整 均匀扩散。

到合适角度时拍摄到的截面形状会变成圆形, 通过 机构实物如图 2 ( a ) 所示, 制作时, 通过 3D 打印

Hou g h 变换进行圆周检测来调整角度。 JIN 等 [ 13 ] 完成结构件( 爪手、 外壳、 齿轮副、 传动轴等), 然后使

基于图像处理技术设计了一套自动检测管板焊缝的 用螺栓、 轴承等通用零件完成结构的整体装配。为

在线焊接路径检测系统。该系统使用了两个相机, 了突出显示参照物与管材边缘的轮廓, 对爪手末端

一个用于检测焊接路径, 一个用于获取焊件形貌, 然 进行了染黑处理。管材的抓取测试如图 2 ( b ) 所示,

后通过中值滤波、 Cann y 边缘检测、 霍夫变换进行图 可以看出, 该机构可以稳定抓取并照亮管材。

像处理, 最后通过识别到的数据进行焊接路径规划。 1.2 图像采集程序设计

SAIF 等 [ 14 ] 基于铣床开发了一款拥有摄像系统和照 图像采集系统采用型号为 STM32F429的开发板

明系统的 3SMVI系统, 利用搭载了 O p enCV 库的 作为主控模块, 该系统配备了图像显示模块、 OV2640

树莓派进行工件表面特征检查, 该文指出了照明系 图像采集模块。由于 OV2640 模块不能自动调整焦

统的使用可以避免图像识别时的一些不确定因素,

提高系统图像识别的鲁棒性。

管径与壁厚是影响管材回弹量的重要参数, 文

章将图像识别技术应用于管材壁厚与直径的测量,

首先设计了一种便于进行管材图像采集的 机械结

构, 其次设计了图像采集程序与图像处理算法进行

图像采集与检测, 最后使用不同管径、 壁厚和工艺制

备的管材进行测试, 验证了该检测系统的准确性。

1 图像采集系统的设计

1.1 机械结构

为了保证图像采集系统能够准确拍摄到管材截

面, 设计了一种可以实现图像采集系统与管材截面

保持平行的夹具机构。整体机械的三维结构如图 1

所示, 主要由爪手、 图像采集系统和照明模块组成。

机构的工作原理如下: 整体机构的动力通过主

动轴传入系统, 并通过主动轴的齿轮副驱动平面螺 图 2 管材夹具机构实物及测试

3

2

2022 年 第 44 卷 第 9 期

无损检测