Page 46 - 无损检测2022年第八期

P. 46

韩 超,等:

一种粉末材料夹杂物的新型数字射线检测方法

缘像素点可能在图像滤波后依然存在, 所以为了减 DR 图像, 并对图像进行预处理; 然后对图像进行窗

少这类虚假边缘, 通过选择上下限阈值来保留真实 宽 / 窗位调节, 增强图像的对比度和亮度, 使用中值

边缘。当边缘像素的梯度值高于上限即可认为是边 滤波器消去随机噪声; 再使用 SIFT 特征匹配算法

缘, 当低于下限时则认为其不是边缘。当介于上下 找到不同角度下 DR 图像中的同一夹杂物; 最后利

限之间时, 则根据已确定为边缘的像素是否邻接来 用基于边缘检测的图像分割方法得到夹杂物, 得到

进行判定 [ 9 ] 。 夹杂物后计算不同角度下夹杂的尺寸参数值。

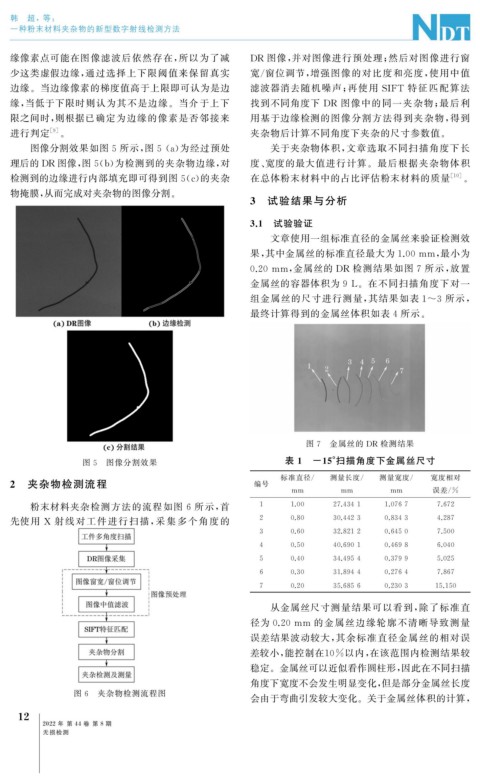

图像分割效果如图 5 所示, 图 5 ( a ) 为经过预处 关于夹杂物体积, 文章选取不同扫描角度下长

理后的 DR 图像, 图 5 ( b ) 为检测到的夹杂物边缘, 对 度、 宽度的最大值进行计算。最后根据夹杂物体积

检测到的边缘进行内部填充即可得到图 5 ( c ) 的夹杂 在总体粉末材料中的占比评估粉末材料的质量 [ 10 ] 。

物掩膜, 从而完成对夹杂物的图像分割。

3 试验结果与分析

3.1 试验验证

文章使用一组标准直径的金属丝来验证检测效

果, 其中金属丝的标准直径最大为1.00mm , 最小为

0.20mm , 金属丝的 DR 检测结果如图 7 所示, 放置

金属丝的容器体积为 9L 。在不同扫描角度下对一

组金属丝的尺寸进行测量, 其结果如表 1~3 所示,

最终计算得到的金属丝体积如表 4 所示。

图 7 金属丝的 DR 检测结果

图 5 图像分割效果 表 1 -15° 扫描角度下金属丝尺寸

标准直径 / 测量长度 / 测量宽度 / 宽度相对

2 夹杂物检测流程 编号

mm mm mm 误差 / %

粉末材料夹杂检测方法的流程如图 6 所示, 首 1 1.00 27.4341 1.0767 7.672

先使用 X 射线对工件进行扫描, 采 集 多 个 角 度 的 2 0.80 30.4423 0.8343 4.287

3 0.60 32.8212 0.6450 7.500

4 0.50 40.6901 0.4698 6.040

5 0.40 34.4954 0.3799 5.025

6 0.30 31.8944 0.2764 7.867

7 0.20 35.6856 0.2303 15.150

从金属丝尺寸测量结果可以看到, 除了标准直

径为 0.20mm 的金属丝边缘轮廓不清晰导致测量

误差结果波动较大, 其余标准直径金属丝的相对误

差较小, 能控制在 10% 以内, 在该范围内检测结果较

稳定。金属丝可以近似看作圆柱形, 因此在不同扫描

角度下宽度不会发生明显变化, 但是部分金属丝长度

图 6 夹杂物检测流程图

会由于弯曲引发较大变化。关于金属丝体积的计算,

1

2

2022 年 第 44 卷 第 8 期

无损检测