Page 124 - 无损检测2022年第八期

P. 124

院企风采

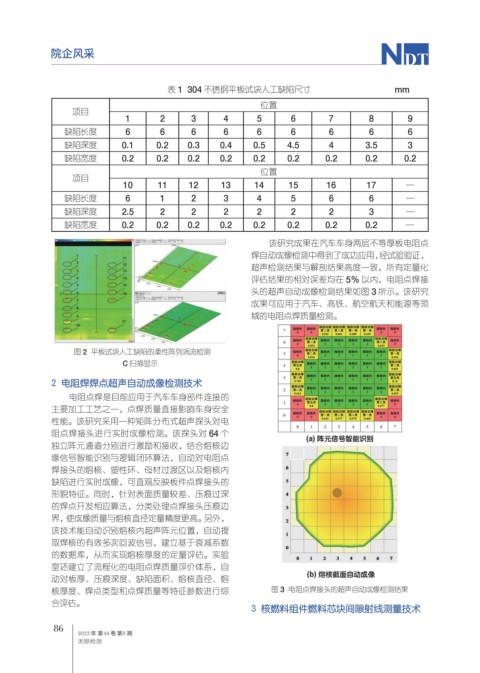

表 1 304 不锈钢平板试块人工缺陷尺寸 mm

位置

项目

1 2 3 4 5 6 7 8 9

缺陷长度 6 6 6 6 6 6 6 6 6

缺陷深度 0.1 0.2 0.3 0.4 0.5 4.5 4 3.5 3

缺陷宽度 0.2 0.2 0.2 0.2 0.2 0.2 0.2 0.2 0.2

位置

项目

10 11 12 13 14 15 16 17 —

缺陷长度 6 1 2 3 4 5 6 6 —

缺陷深度 2.5 2 2 2 2 2 2 3 —

缺陷宽度 0.2 0.2 0.2 0.2 0.2 0.2 0.2 0.2 —

该研究成果在汽车车身两层不等厚板电阻点

焊自动成像检测中得到了成功应用,经试验验证,

超声检测结果与解剖结果高度一致,所有定量化

评估结果的相对误差均在 5% 以内,电阻点焊接

头的超声自动成像检测结果如图 3 所示。该研究

成果可应用于汽车、高铁、航空航天和能源等领

域的电阻点焊质量检测。

图 2 平板试块人工缺陷的柔性阵列涡流检测

C 扫描显示

2 电阻焊焊点超声自动成像检测技术

电阻点焊是目前应用于汽车车身部件连接的

主要加工工艺之一,点焊质量直接影响车身安全

性能。该研究采用一种矩阵分布式超声探头对电

阻点焊接头进行实时成像检测。该探头对 64 个 (a) 阵元信号智能识别

独立阵元通道分别进行激励和接收,结合熔核边

缘信号智能识别与逻辑闭环算法,自动对电阻点

焊接头的熔核、塑性环、母材过渡区以及熔核内

缺陷进行实时成像,可直观反映板件点焊接头的

形貌特征。同时,针对表面质量较差、压痕过深

的焊点开发相应算法,分类处理点焊接头压痕边

界,使成像质量与熔核直径定量精度更高。另外,

该技术能自动识别熔核内超声阵元位置,自动提

取焊核的有效多次回波信号,建立基于衰减系数

的数据库,从而实现熔核厚度的定量评估。实验

室还建立了流程化的电阻点焊质量评价体系,自

(b) 熔核截面自动成像

动对板厚、压痕深度、缺陷面积、熔核直径、熔

核厚度、焊点类型和点焊质量等特征参数进行综 图 3 电阻点焊接头的超声自动成像检测结果

合评估。

3 核燃料组件燃料芯块间隙射线测量技术

86

2022 年 第44 卷 第8 期

无损检测