Page 41 - 无损检测2022年第五期

P. 41

原赛男,等:

航空复合材料典型缺陷数据库建设

量的一致性。文章主要对复合材料全生命周期典

型缺陷信 号 及 对 应 的 可 靠 检 测 技 术 进 行 分 析, 构

建基于国 产 大 飞 机、 面 向 航 空 全 产 业 链 开 放 的 复

合材料体 系 缺 陷 数 据 库。基 于 该 缺 陷 数 据 库, 可

开发航空复合材料机器视觉算法和缺陷智能辅助

识别算法, 探 索 基 于 机 器 视 觉 的 复 合 材 料 结 构 件

缺陷诊断系统建设, 提高检测一致性、 生产效率和

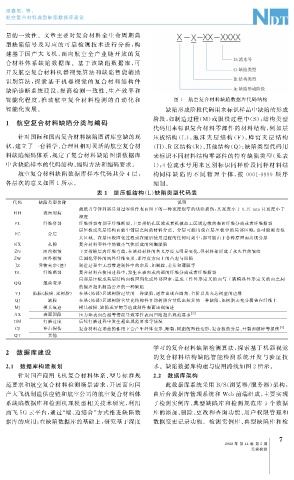

智能化程 度, 推 动 航 空 复 合 材 料 检 测 的 自 动 化 和 图 1 航空复合材料缺陷数据库代码结构

智能化发展。 缺陷形成阶段代码用来标识样品中缺陷的形成

阶段, 如制造过程( M ) 或服役过程中( S ); 结构类型

1 航空复合材料缺陷分类与编码

代码用来标识复合材料零部件的材料结构, 例如层

针对国际和国内复合材料缺陷图谱库空缺的现 压板结构 ( L )、 泡 沫 夹 层 结 构 ( F )、 蜂 窝 夹 层 结 构

状, 建立了一套科学、 合理且相对灵活的航空复合材 ( H )、 R 区结构( R )、 其他结构( Q ); 缺陷类型代码用

料缺陷编码体系, 规定了复合材料缺陷图谱数据库 来标识不同材料结构零部件的特有缺陷类型( 见表

中含缺陷样本的代码结构、 编码方法和编码要求。 1 ); 4 位流水号用来区别标识同样阶段同样材料结

航空复合材料缺陷数据库样本代码共分 4 层, 构同样 缺 陷 的 不 同 物 理 个 体, 按 0001-9999 顺 序

各层次的意义如图 1 所示。 编制。

表 1 层压板结构( L ) 缺陷类型代码表

代码 缺陷类型名称 说明

裁纸刀等锋利器具划过零组件表面留下的一种宽度很窄的线状损伤, 其宽度小于 0.15mm 且宽度小于

HH 表面划痕

深度

PL 纤维劈裂 纤维劈裂有别于纤维断裂, 主要指钻孔区域或者机械加工区域边缘的表面纤维分离或者纤维撕裂

层压板或夹层结构面板中铺层之间的材料分离。分层可能出现在层压板中的局部区域, 也可能覆盖很

FC 分层

大区域。在层压板固化过程或在随后使用过程的任何时刻中, 都可能由于各种原因而出现分层

KX 孔隙 复合材料零件中的微小气体形成的密集缺陷

ZN 面内褶皱 主要指铺层内纤维弯曲, 在该处材料的名义厚度无明显变化, 但材料却形成了永久性的皱纹

ZW 面外褶皱 已固化零件的面外纤维变形, 即厚度方向上的凸起与凹陷

JZ 异物夹杂( 渣) 制造过程中无意带进制件中的杂质, 如颗粒、 芯片和薄膜等

DL 纤维断裂 复合材料在使用过程中, 发生在表面或内部的纤维分离或者纤维撕裂

局部层压板或夹层结构面板因固化或外部因素, 造成工件外形定义的面与工装模具外形定义的面之间

翘曲变形

QQ

的偏差超出制造公差的一种缺陷

YJ 溢胶( 胶瘤、 富树脂) 在某( 局部) 区域树脂过量的一种缺陷, 通常出现在圆角、 台阶以及夹芯闭室的边缘

QJ 缺胶 在某( 局部) 区域树脂含量比结构件平均树脂含量低出较多的一种缺陷, 如树脂未充分覆盖在纤维上

MJ 模具痕迹 模具破损、 缺陷或异物等造成制件表面出现痕迹

AX 表面凹陷 压力垫表面凸起等情况导致零件表面凹陷超出规范要求 [ 3 ]

DM 打磨过度 后续打磨过程中发生超出规范要求等情况

CJ 冲击损伤 复合材料在冲击的作用下会产生纤维变形、 断裂, 树脂的塑性变形, 复合板的分层、 开裂和破碎等损伤 [ 4 ]

QT 其他 ———

学习的复合材料缺陷检测算法, 探索基于机器视觉

2 数据库建设

的复合材料结构缺陷智能检测系统开发与验证技

2.1 数据库构建规划 术。缺陷数据库构建与应用路线如图 2 所示。

针对国产商用飞机复合材料体系、 型号标准规 2.2 数据库架构

范要求和航空复合材料检测场景需求, 开展面向国 此数据库系统采用 B / S ( 浏览器 / 服务器) 架构,

产大飞机制造供应链和航空公司的航空复合材料体 由后台数据库管理系统和 Web前端组成, 主要实现

系缺陷数据库和检测机理模型相关技术研究, 利用 了检测实例库、 典型缺陷库和检测规范库 3 个数据

商飞 5G 云平台, 通过“ 端、 边结合” 方式推进缺陷数 库的添加、 删除、 更改和查询功能、 用户权限管理和

据库的应用; 在缺陷数据库的基础上, 研究基于深度 数据变更记录功能。检测实例库、 典型缺陷库和检

7

2022 年 第 44 卷 第 5 期

无损检测