Page 37 - 无损检测2022年第五期

P. 37

郭 猛,等:

相控阵超声检测用喷水耦合喷嘴的优化设计

口的宽度为 30mm 。 流流场模型时暂不考虑喷嘴内部构件。以锥形喷嘴

2.2 喷嘴结构设计 为例, 建立起的流场模型如图 5 所示。

单一进水管道所产生的弯折应力较大, 机械臂运

动时易产生抖动。为降低机械臂抖动对检测精度的

影响, 进水端设计为 3 个均匀布置的进水口, 与 3 条

DN40的管道连接。为减少水流进入喷嘴内腔而产

生旋流, 喷嘴进水口与出水口采用平行式水路设计。

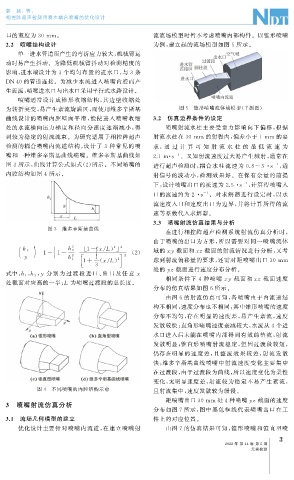

喷嘴通常设计成锥形收缩结构, 其边壁收缩处

为转折突变, 易产生紊流旋涡区, 而使用维多辛斯基 图 5 锥形喷嘴流体域模型( 半剖图)

曲线设计的喷嘴内腔壁面平滑, 能使进入喷嘴收缩 3.2 仿真边界条件的设定

处的水流横向压力梯度和径向分速度逐渐减小, 得 喷嘴射流水柱主要受重力影响向下偏移, 根据

到较为稳定的射流流束。为研究适用于相控阵超声 射流水柱在 30mm 的射程内, 偏差小于 1mm 的要

检测的耦合喷嘴内流道结构, 设计了 3 种常见的喷 求, 通 过 计 算 可 知 射 流 水 柱 的 最 低 流 速 为

嘴和一种维多辛斯基曲线喷嘴。维多辛斯基曲线如 2.1m · s 。又知射流速度过大易产生溅射, 通常在

-1

图 3 所示, 曲线计算公式如式( 2 ) 所示。不同喷嘴的 进行超声检测时, 耦合水柱流速为 0.8~3 · s , 透

-1

内腔结构如图 4 所示。 射信号的波动小, 检测效果好。在保有余量的前提

下, 设计喷嘴出口的流速为 2.5 · s , 计算得喷嘴入

-1

口的流速约为 2 · s 。对求解器进行设定时, 以水

-1

流速度入口和速度出口为边界, 并将计算所得的流

速等系数代入求解器。

3.3 喷嘴射流仿真结果与分析

图 3 维多辛斯基曲线

在进行相控阵超声检测系统射流仿真分析时,

由于喷嘴的出口为方形, 所以需要对同一喷嘴流体

1- x L )

2

2 h 2 (/ 2 2 域的x y 截面和xz 截面的射流情况进行分析, 又考

h 2

= 1- 1- h 1 1 2 ( 2 )

y

2

1+ ( x / L ) 虑到射流偏移量的要求, 还需对距喷嘴出口 30mm

2

3

处的 y z 截面进行速度分布分析。

, ,

式中: h 1 h 2 y 分别 为 过 渡 段 进 口、 出 口 及 任 意 x

相同条件下 4 种喷嘴 x y 截面和xz 截面速度

处截面对应高的一半; L 为喷嘴过渡段的总长度。

分布的仿真结果如图 6 所示。

由图 6 的射流仿真可知, 各喷嘴由于内流道结

构不相同, 速度分布也不相同, 其中锥形喷嘴的速度

分布不均匀, 存在明显的速度差, 易产生紊流, 速度

发散较快; 直角形喷嘴速度衰减较大, 水流从 3 个进

水口进入后未能在喷嘴内部得到有效的整流, 射流

发散明显; 锥直形喷嘴射流稳定, 但因过渡段较短,

仍存在明显的速度差, 且整流效果较差, 射流发散

快; 维多辛斯基曲线喷嘴中射流速度变化主要集中

在过渡段, 由于过渡段为曲线, 所以速度变化为柔性

变化, 无明显速度差, 射流较为稳定不易产生紊流,

图 4 不同喷嘴的内腔结构示意 且射流集中, 速度发散较为缓慢。

距喷嘴出口30mm 处4 种喷嘴 y z 截面的速度

3 喷嘴射流仿真分析

分布如图 7 所示, 图中黑色框线代表喷嘴出口在工

3.1 流场几何模型的建立 件上的对应位置。

优化设计主要针对喷嘴内流道, 在建立喷嘴射 由图 7 的仿真结果可知, 锥形喷嘴和锥直型喷

3

2022 年 第 44 卷 第 5 期

无损检测