Page 93 - 无损检测2022年第一期

P. 93

王乃翠, 等:

积屑瘤非相关荧光显示的控制

3 检测分析

3.1 检测流程

笔者采用水洗型 3 级( IA3 ) 荧光渗透液对圆角

根部进行荧光渗透检测, 并对出现积屑瘤的零件进

行反复检测验证。检测流程如下所述。

( 1 )预清洗: 用水基清洗剂( 型号为 ARDROX

6333A , 浓度为 5%~10% ) 喷洗零件 120s ; 然后用

自来水冲洗 90s ; 再用压缩空气吹去表面积水后, 将

零件放入 110 ℃ 的烘箱内, 干燥 30min 。

( 2 )渗透: 将干燥后的零件冷却至 10~52 ℃ ,

然后浸入 SHERWIN HM-604 型( 水洗型 3 级) 荧

光渗透液中 15min , 再滴落 15min 。

( 3 )水洗: 采用水喷枪冲洗零件, 水温为 10~

38 ℃ , 水压不大于 0.27MPa 。

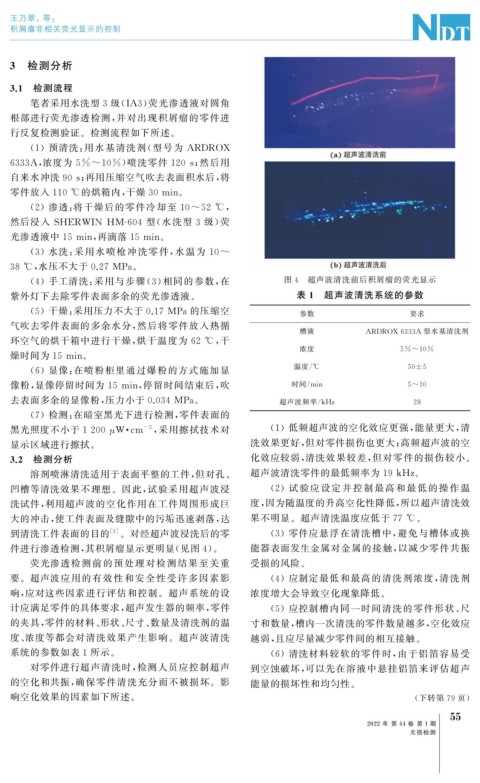

( 4 )手工清洗: 采用与步骤( 3 ) 相同的参数, 在 图 4 超声波清洗前后积屑瘤的荧光显示

紫外灯下去除零件表面多余的荧光渗透液。 表 1 超声波清洗系统的参数

( 5 )干燥: 采用压力不大于 0.17MPa的压缩空 参数 要求

气吹去零件表面的多余水分, 然后将零件放入热循

槽液 ARDROX6333A 型水基清洗剂

环空气的烘干箱中进行干燥, 烘干温度为 62 ℃ , 干

浓度

5%~10%

燥时间为 15min 。

( 6 )显像: 在喷粉柜里通过爆粉的方式施加显 温度 / ℃ 50±5

像粉, 显像停留时间为 15min , 停留时间结束后, 吹 时间 / min 5~10

去表面多余的显像粉, 压力小于 0.034MPa 。 超声波频率 / kHz 28

( 7 )检测: 在暗室黑光下进行检测, 零件表面的

-2 , 采用擦拭技术对 ( 1 )低频超声波的空化效应更强, 能量更大, 清

黑光照度不小于 1200 μ W · cm

显示区域进行擦拭。 洗效果更好, 但对零件损伤也更大; 高频超声波的空

3.2 检测分析 化效应较弱, 清洗效果较差, 但对零件的损伤较小。

溶剂喷淋清洗适用于表面平整的工件, 但对孔、 超声波清洗零件的最低频率为 19kHz 。

凹槽等清洗效果不理想。因此, 试验采用超声波浸 ( 2 )试验应设定并 控 制 最 高 和 最 低 的 操 作 温

洗试件, 利用超声波的空化作用在工件周围形成巨 度, 因为随温度的升高空化性降低, 所以超声清洗效

大的冲击, 使工件表面及缝隙中的污垢迅速剥落, 达 果不明显。超声清洗温度应低于 77 ℃ 。

到清洗工件表面的目的 [ 3 ] 。对经超声波浸洗后的零 ( 3 )零件应悬浮在清洗槽中, 避免与槽体或换

件进行渗透检测, 其积屑瘤显示更明显( 见图 4 )。 能器表面发生金属对金属的接触, 以减少零件共振

荧光渗透检测前的预处理对检测结果至 关重 受损的风险。

要。超声波应用的有效性和安全性受许多因 素影 ( 4 )应制定最低和最高的清洗剂浓度, 清洗剂

响, 应对这些因素进行评估和控制。超声系统的设 浓度增大会导致空化现象降低。

计应满足零件的具体要求, 超声发生器的频率, 零件 ( 5 )应控制槽内同一时间清洗的零件形状、 尺

的夹具, 零件的材料、 形状、 尺寸、 数量及清洗剂的温 寸和数量, 槽内一次清洗的零件数量越多, 空化效应

度、 浓度等都会对清洗效果产生影响。超声波清洗 越弱, 且应尽量减少零件间的相互接触。

系统的参数如表 1 所示。 ( 6 )清洗材料较软的零件时, 由于铝箔容易受

对零件进行超声清洗时, 检测人员应控制超声 到空蚀破坏, 可以先在溶液中悬挂铝箔来评估超声

的空化和共振, 确保零件清洗充分而不被损坏。影 能量的损坏性和均匀性。

响空化效果的因素如下所述。 ( 下转第 79 页)

5

5

2022 年 第 44 卷 第 1 期

无损检测