Page 97 - 无损检测2022年第一期

P. 97

陈 亮:

基于 DNVGL-ST-F101 规范的海底管线碳钢 U 型坡口焊缝的 TOFD 和 PAUT 检测

缺陷及焊缝内部的层间未熔合、 密集气孔等体积型 PAUT 能够有效发现 TOFD 检测上下表面盲区内

缺陷, 检测结果与金相检验结果一致, 高度测定平均 的缺陷。对 不 同 位 置、 不 同 类 型 焊 接 缺 陷 的 检 测

偏差为0.1mm , 最大偏差为0.9mm ; 深度测定平均 验证表明, TOFD 和 PAUT 检 测 工 艺 能 有 效 检 测

偏差为0.05mm , 最大偏差为1.8mm 。根部区域高 出各个位 置 的 缺 陷, 尺 寸 测 量 结 果 与 金 相 检 验 结

度平均偏差为0.2mm , 最大偏差为0.9mm , 最小偏 果具有较 高 的 一 致 性, 高 度 测 量 结 果 与 实 际 尺 寸

差为 0.1mm ; 热焊区域缺陷的高度平均偏差为 0 , 最大偏 差 为 0.9 mm , 深度测量结果与实际尺寸最

最大偏差为0.9mm , 最小偏差为0.1mm , 深度偏差 大偏差为 1.8mm , 满足标准对检测精度的要求, 同

最大为 1.8 mm ; 填充区域缺陷的高度平均偏差为 时可为 U 型坡口焊缝 TOFD 和 PAUT 检测技术的

-0.6mm , 最大为 -0.8mm , 最小为 0 , 深度偏差最 应用提供可靠的参考。

大为 1.8mm ; 盖 面 区 域 缺 陷 的 高 度 平 均 偏 差 为 相比于分区法自动超声检测技术, 基于便携式

0.15mm , 最大偏差为 0.9mm , 最小偏差为 0.1mm , 相控阵设备开发的 TOFD 和 PAUT 检测工艺的检

深度偏差最大为 1.8mm 。 测精度及 可 靠 性 可 达 到 DNVGL-ST-F101 标 准 的

通过对缺陷高度及深度测定的误差分析, 可知 要求。

TOFD 和 PAUT 的检测结果与缺陷实际尺寸具有

参考文献:

良好 的 一 致 性, 检 测 精 度 能 够 达 到 DNVGL-ST-

F101 标准的要求。 [ 1 ] 陈亮, 吴员, 张天江 . 相控阵超声扇形扫描技术在海底

管道焊缝 检 测 中 的 应 用 [ J ] . 无 损 检 测, 2020 , 42 ( 9 ):

3 结语

25-27.

[ 2 ] 吴员, 陈亮, 张俊杰, 等 . 海底管道无损检测技术评定的

对于碳 钢 材 料 U 型 坡 口 焊 缝, TOFD 检 测 能

破坏性试验[ J ] . 无损检测, 2019 , 41 ( 11 ): 34-35.

够有 效 发 现 焊 缝 内 部 坡 口 面 及 焊 缝 中 心 缺 陷,

( 上接第 52 页)

对铸件中气孔和疏松类的缺陷有很高的检出率, 对裂

纹类缺陷的检出率则受到透照角度的影响。为保证

产品的质量, 对铸件内外表面可能存在的开口型细小

缺陷宜再补充渗透检测。如对于法兰、 焊端等机加工

部位, 在机加工后宜再补充渗透检测和超声检测。

4 结语

经试验验证, 严格按照文章提出的射线检测工

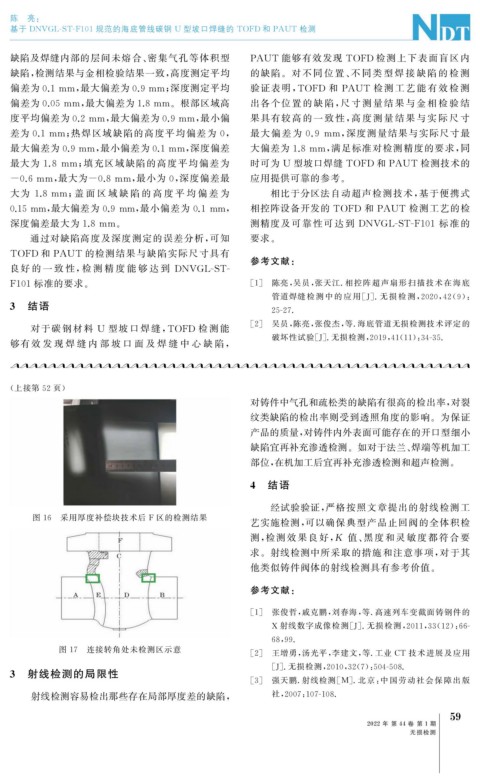

图 16 采用厚度补偿块技术后 F 区的检测结果

艺实施检测, 可以确保典型产品止回阀的全体积检

测, 检 测 效 果 良 好, K 值、 黑 度 和 灵 敏 度 都 符 合 要

求。射线检测中所采取的措施和注意事项, 对于其

他类似铸件阀体的射线检测具有参考价值。

参考文献:

[ 1 ] 张俊哲, 戚克鹏, 刘春海, 等 . 高速列车变截面铸钢件的

X 射线数字成像检测[ J ] . 无损检测, 2011 , 33 ( 12 ): 66-

68 , 99.

图 17 连接转角处未检测区示意 [ 2 ] 王增勇, 汤光平, 李建文, 等 . 工业 CT 技术进展及应用

[ J ] . 无损检测, 2010 , 32 ( 7 ): 504-508.

3 射线检测的局限性

[ 3 ] 强天鹏 . 射线检测[ M ] . 北京: 中国劳动 社 会 保 障 出 版

射线检测容易检出那些存在局部厚度差的缺陷, 社, 2007 : 107-108.

9

5

2022 年 第 44 卷 第 1 期

无损检测