Page 74 - 无损检测2022年第一期

P. 74

黄文大, 等:

大口径厚壁奥氏体不锈钢管道焊接接头的 3D 全聚焦相控阵超声检测

图 4 校准后有效区域的成像结果

度范围进行附加检测。经对比试块验证, 使用爬波

探头可检出 1mm 深的刻槽。 图 6 模拟试块的 3D 全聚焦成像( A 侧)

使用 3D 全聚焦相控阵超声检测技术检测重要

焊接接头, 且技术等级为 C 级时, 需用模拟试块进

行工艺验证。模拟试块材料的声学性能应与被检件

的相同或相似, 其缺陷类型主要有条状缺陷、 裂纹、 未

熔合和未焊透等, 其中应有一处横向缺陷; 缺陷位置

应具有代表性, 至少应覆盖外表面、 内表面和内部。

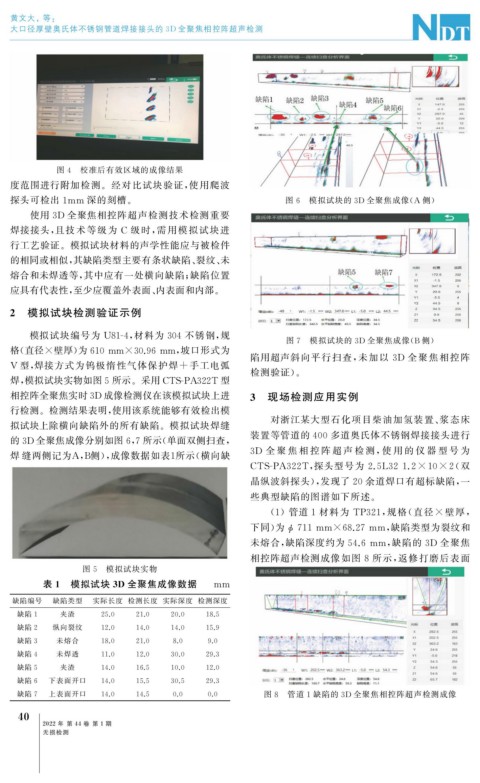

2 模拟试块检测验证示例

模拟试块编号为 U81-4 , 材料为 304 不锈钢, 规

图 7 模拟试块的 3D 全聚焦成像( B 侧)

格( 直径×壁厚) 为610mm×30.96mm , 坡口形式为

陷用超声斜向平行扫查, 未加以 3D 全聚焦相控阵

V 型, 焊接方式为钨极惰性气体保护焊 + 手工电弧

检测验证)。

焊, 模拟试块实物如图5所示。采用 CTS-PA322T 型

相控阵全聚焦实时3D 成像检测仪在该模拟试块上进 3 现场检测应用实例

行检测。检测结果表明, 使用该系统能够有效检出模

对浙江某大型石化项目柴油加氢装置、 浆态床

拟试块上除横向缺陷外的所有缺陷。模拟试块焊缝

装置等管道的 400 多道奥氏体不锈钢焊接接头进行

的3D 全聚焦成像分别如图6 , 7所示( 单面双侧扫查,

焊 缝两侧记为A , B 侧), 成像数据如表 1 所示( 横向缺 3D 全 聚 焦 相 控 阵 超 声 检 测, 使 用 的 仪 器 型 号 为

CTS-PA322T , 探头型号为 2.5L321.2×10×2 ( 双

晶纵波斜探头), 发现了 20 余道焊口有超标缺陷, 一

些典型缺陷的图谱如下所述。

( 1 )管道 1 材料为 TP321 , 规格( 直径 × 壁厚,

下同) 为 ϕ 711mm×68.27mm , 缺陷类型为裂纹和

未熔合, 缺陷深度约为 54.6mm , 缺陷的 3D 全聚焦

相控阵超声检测成像如图 8 所示, 返修打磨后表面

图 5 模拟试块实物

表 1 模拟试块 3D 全聚焦成像数据 mm

缺陷编号 缺陷类型 实际长度 检测长度 实际深度 检测深度

缺陷 1 夹渣 25.0 21.0 20.0 18.5

缺陷 2 纵向裂纹 12.0 14.0 14.0 15.9

缺陷 3 未熔合 18.0 21.0 8.0 9.0

缺陷 4 未焊透 11.0 12.0 30.0 29.3

缺陷 5 夹渣 14.0 16.5 10.0 12.0

缺陷 6 下表面开口 14.0 15.5 30.5 29.3

缺陷 7 上表面开口 14.0 14.5 0.0 0.0 图 8 管道 1 缺陷的 3D 全聚焦相控阵超声检测成像

4

0

2022 年 第 44 卷 第 1 期

无损检测