Page 60 - 无损检测2021年第十二期

P. 60

邱进杰, 等:

核电厂管道射线插塞焊缝的无损检测

装插塞与管座螺纹时, 要求插塞完全拧入管座后要 2 射线插塞焊缝的无损检测工艺

回退1 / 4圈, 再进行密封焊接。该安装要求必然会

导致插塞与管座螺纹配合不紧密, 插塞实际处于松 2.1 插塞密封焊缝的渗透检测

动状态, 机组运行期间密封焊缝将承受一定的交变 插塞密封焊缝的焊接方法为手工氩弧焊, 焊缝

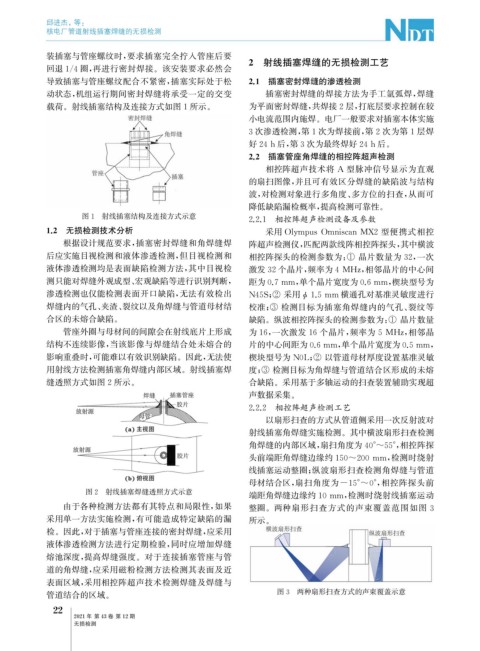

载荷。射线插塞结构及连接方式如图1所示。 为平面密封焊缝, 共焊接2层, 打底层要求控制在较

小电流范围内施焊。电厂一般要求对插塞本体实施

3次渗透检测, 第1次为焊接前, 第2次为第1层焊

好24h后, 第3次为最终焊好24h后。

2.2 插塞管座角焊缝的相控阵超声检测

相控阵超声技术将 A 型脉冲信号显示为直观

的扇扫图像, 并且可有效区分焊缝的缺陷波与结构

波, 对检测对象进行多角度、 多方位的扫查, 从而可

降低缺陷漏检概率, 提高检测可靠性。

图1 射线插塞结构及连接方式示意

2.2.1 相控阵超声检测设备及参数

1.2 无损检测技术分析 采用 Ol y m p usOmniscan MX2 型便携式相控

根据设计规范要求, 插塞密封焊缝和角焊缝焊 阵超声检测仪, 匹配两款线阵相控阵探头, 其中横波

后应实施目视检测和液体渗透检测, 但目视检测和 相控阵探头的检测参数为: ① 晶片数量为32 , 一次

液体渗透检测均是表面缺陷检测方法, 其中目视检 激发32个晶片, 频率为4MHz , 相邻晶片的中心间

测只能对焊缝外观成型、 宏观缺陷等进行识别判断, 距为0.7mm , 单个晶片宽度为0.6mm , 楔块型号为

渗透检测也仅能检测表面开口缺陷, 无法有效检出 N45S ; ② 采用 ϕ 1.5mm 横通孔对基准灵敏度进行

焊缝内的气孔、 夹渣、 裂纹以及角焊缝与管道母材结 校准; ③ 检测目标为插塞角焊缝内的气孔、 裂纹等

合区的未熔合缺陷。 缺陷。纵波相控阵探头的检测参数为: ① 晶片数量

管座外圈与母材间的间隙会在射线底片上形成 为16 , 一次激发16个晶片, 频率为5MHz , 相邻晶

结构不连续影像, 当该影像与焊缝结合处未熔合的 片的中心间距为0.6mm , 单个晶片宽度为0.5mm ,

影响重叠时, 可能难以有效识别缺陷。因此, 无法使 楔块型号为 N0L ; ② 以管道母材厚度设置基准灵敏

用射线方法检测插塞角焊缝内部区域。射线插塞焊 度; ③ 检测目标为角焊缝与管道结合区形成的未熔

缝透照方式如图2所示。 合缺陷。采用基于多轴运动的扫查装置辅助实现超

声数据采集。

2.2.2 相控阵超声检测工艺

以扇形扫查的方式从管道侧采用一次反射波对

射线插塞角焊缝实施检测。其中横波扇形扫查检测

角焊缝的内部区域, 扇扫角度为40°~55° , 相控阵探

头前端距角焊缝边缘约150~200mm , 检测时绕射

线插塞运动整圈; 纵波扇形扫查检测角焊缝与管道

母材结合区, 扇扫角度为 -15°~0° , 相控阵探头前

图2 射线插塞焊缝透照方式示意

端距角焊缝边缘约10mm , 检测时绕射线插塞运动

由于各种检测方法都有其特点和局限性, 如果 整圈。两种扇形扫查方式的声束覆盖范围如图 3

采用单一方法实施检测, 有可能造成特定缺陷的漏 所示。

检。因此, 对于插塞与管座连接的密封焊缝, 应采用

液体渗透检测方法进行定期检验, 同时应增加焊缝

熔池深度, 提高焊缝强度。对于连接插塞管座与管

道的角焊缝, 应采用磁粉检测方法检测其表面及近

表面区域, 采用相控阵超声技术检测焊缝及焊缝与

图3 两种扇形扫查方式的声束覆盖示意

管道结合的区域。

2

2

2021年 第43卷 第12期

无损检测