Page 110 - 无损检测2021年第十二期

P. 110

朱性利, 等:

核燃料组件破损自动超声检测系统的研制

定位完成后, 使用燃料小车抓取被检燃料组件并运

3 验证过程

至检测设备上方, 再缓缓下放被检组件至检测设备,

依靠检测设备上的定位机构实现组件的定位, 至此 完成超声检测系统研制后, 为满足破损燃料组件

完成全部准备工作, 开始进行检测。 现场检测要求, 需进行一系列验证试验, 如水下密封

超声检测系统包括薄片超声板波探头、 超声信 试验、 标定组件及模拟组件信号测试、 乏燃料贮存水

号电缆、 多通道超声仪、 标定组件和模拟组件等。标 池工作验证、 耐辐照性能验证、 探头高温性能验证等。

定组件与模拟组件采用与实际被检燃料组件一致的 3.1 标定组件信号测试

包壳制作, 并可模拟完整包壳及破损包壳两种燃料 标定组件中的标定棒为实际燃料单棒截取部分

棒状态, 标定组件用来对超声探头进行标定, 并对探 加工而成, 其材料、 结构及尺寸均与实际燃料单棒一

头功能进行验证, 模拟组件则用来检验超声探头在 致, 只是长度较短, 用于超声探头的标定及检测能力

被检组件空隙间的通过性, 并可模拟破损燃料棒、 完 验证, 现场检测时按照固定时间间隔对设备进行标

定。标定棒按17×2 布置, 其中 17 根为破损标定

好燃料棒及导向管、 仪表管的超声检测信号。

棒, 17根为填充模拟芯块的完好标定棒, 标定组件

扫查装置可实现超声板波探头的步进和进给,

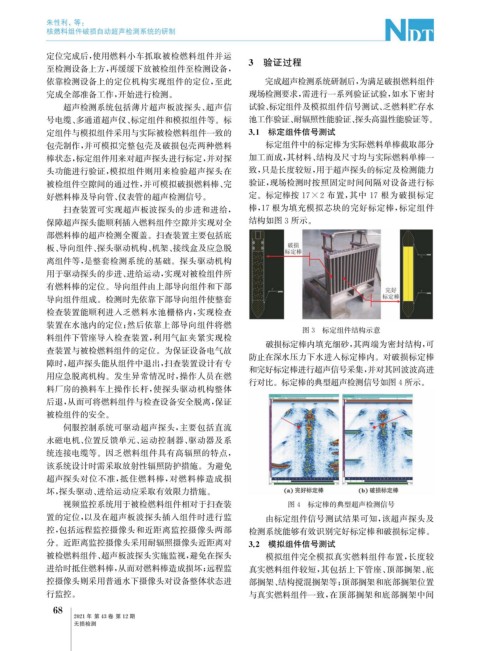

保障超声探头能顺利插入燃料组件空隙并实现对全 结构如图3所示。

部燃料棒的超声检测全覆盖。扫查装置主要包括底

板、 导向组件、 探头驱动机构、 机架、 接线盒及应急脱

离组件等, 是整套检测系统的基础。探头驱动机构

用于驱动探头的步进、 进给运动, 实现对被检组件所

有燃料棒的定位。导向组件由上部导向组件和下部

导向组件组成。检测时先依靠下部导向组件使整套

检查装置能顺利进入乏燃料水池栅格内, 实现检查

装置在水池内的定位; 然后依靠上部导向组件将燃

图3 标定组件结构示意

料组件下管座导入检查装置, 利用气缸夹紧实现检

破损标定棒内填充细砂, 其两端为密封结构, 可

查装置与被检燃料组件的定位。为保证设备电气故

防止在深水压力下水进入标定棒内。对破损标定棒

障时, 超声探头能从组件中退出, 扫查装置设计有专

和完好标定棒进行超声信号采集, 并对其回波波高进

用应急脱离机构。发生异常情况时, 操作人员在燃

行对比。标定棒的典型超声检测信号如图4所示。

料厂房的换料车上操作长杆, 使探头驱动机构整体

后退, 从而可将燃料组件与检查设备安全脱离, 保证

被检组件的安全。

伺服控制系统可驱动超声探头, 主要包括直流

永磁电机、 位置反馈单元、 运动控制器、 驱动器及系

统连接电缆等。因乏燃料组件具有高辐照的特点,

该系统设计时需采取放射性辐照防护措施。为避免

超声探头对位不准, 抵住燃料棒, 对燃料棒造成损

坏, 探头驱动、 进给运动应采取有效限力措施。

视频监控系统用于被检燃料组件相对于扫查装 图4 标定棒的典型超声检测信号

置的定位, 以及在超声板波探头插入组件时进行监 由标定组件信号测试结果可知, 该超声探头及

控, 包括远程监控摄像头和近距离监控摄像头两部 检测系统能够有效识别完好标定棒和破损标定棒。

分。近距离监控摄像头采用耐辐照摄像头近距离对 3.2 模拟组件信号测试

被检燃料组件、 超声板波探头实施监视, 避免在探头 模拟组件完全模拟真实燃料组件布置, 长度较

进给时抵住燃料棒, 从而对燃料棒造成损坏; 远程监 真实燃料组件较短, 其包括上下管座、 顶部搁架、 底

控摄像头则采用普通水下摄像头对设备整体状态进 部搁架、 结构搅混搁架等; 顶部搁架和底部搁架位置

行监控。 与真实燃料组件一致, 在顶部搁架和底部搁架中间

8

6

2021年 第43卷 第12期

无损检测