Page 120 - 无损检测2021年第十期

P. 120

张 伟, 等:

机器视觉在飞机结构损伤检测中的应用进展与展望

采集系统, 结合特征提取算法, 可实现0.2mm 以上 服了在相位展开图中无法观察到干涉条纹位移的问

损伤的有效检出和定量测量, 并通过 5G 技术将数 题, 有效改善了粗糙表面裂纹检测的在线检测精度。

据高速上传至云端服务器。该系统可 24h 不间断 在国内, 高红俐等 [ 16 ] 设计了基于机器视觉的疲

地巡检全舱百余个重点检测点位, 有效覆盖机舱内 劳裂纹扩展测量系统, 系统组成如图4所示, 主要由

近80%的疲劳薄弱部位, 并对损伤进行定期跟踪拍 疲劳试验机、 图像采集装置、 摄像头安装装置及摄像

摄, 有效提升了全机重点结构损伤检测的效率和智 头运动控制器、 计算机及其摄像机标定相关软件等

能化程度。 模块构成。测量过程中, 首先将试验件装夹到疲劳

2.2 飞机结构原位损伤在线视觉监测 试验机上, 打开照明光源, 调节高清摄像机至需要监

在飞机结构损伤容限和耐久性试验过程中, 对 测的位置, 通过图像采集卡将图像实时传输至计算

疲劳裂纹扩展进行跟踪监测是金属结构损伤容限设 机, 即可在裂纹测量软件平台上完成疲劳裂纹的实

计和寿命预测的重点任务之一。对于传统目视检 时在线视觉监测。笔者单位将机器视觉技术应用于

测, 为保证检测人员的安全, 会将疲劳试验与其表面 某型号翼身组合体疲劳试验中, 开发了用于预制裂

裂纹观测独立开来, 即当载荷循环一定次数后停止 纹扩展实时监测和高精度测量的视觉监测系统

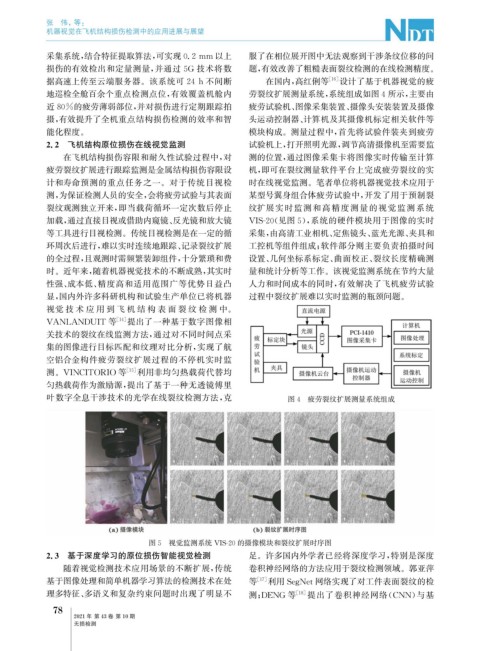

加载, 通过直接目视或借助内窥镜、 反光镜和放大镜 VIS-20 ( 见图5 ), 系统的硬件模块用于图像的实时

等工具进行目视检测。传统目视检测是在一定的循 采集, 由高清工业相机、 定焦镜头、 蓝光光源、 夹具和

环周次后进行, 难以实时连续地跟踪、 记录裂纹扩展 工控机等组件组成; 软件部分则主要负责拍摄时间

的全过程, 且观测时需频繁装卸组件, 十分繁琐和费 设置、 几何坐标系标定、 曲面校正、 裂纹长度精确测

时。近年来, 随着机器视觉技术的不断成熟, 其实时 量和统计分析等工作。该视觉监测系统在节约大量

性强、 成本低、 精度高和适用范围广等优势日益凸 人力和时间成本的同时, 有效解决了飞机疲劳试验

显, 国内外许多科研机构和试验生产单位已将机器 过程中裂纹扩展难以实时监测的瓶颈问题。

视觉 技 术 应 用 到 飞 机 结 构 表 面 裂 纹 检 测 中。

VANLANDUIT 等 [ 14 ] 提出了一种基于数字图像相

关技术的裂纹在线监测方法, 通过对不同时间点采

集的图像进行目标匹配和纹理对比分析, 实现了航

空铝合金构件疲劳裂纹扩展过程的不停机实时监

测。 VINCITORIO 等 [ 15 ] 利用非均匀热载荷代替均

匀热载荷作为激励源, 提出了基于一种无透镜傅里

叶数字全息干涉技术的光学在线裂纹检测方法, 克 图4 疲劳裂纹扩展测量系统组成

图5 视觉监测系统 VIS-20的摄像模块和裂纹扩展时序图

2.3 基于深度学习的原位损伤智能视觉检测 足。许多国内外学者已经将深度学习, 特别是深度

随着视觉检测技术应用场景的不断扩展, 传统 卷积神经网络的方法应用于裂纹检测领域。郭亚萍

基于图像处理和简单机器学习算法的检测技术在处 等 [ 17 ] 利用 Se g Net 网络实现了对工件表面裂纹的检

理多特征、 多语义和复杂约束问题时出现了明显不 测; DENG 等 [ 18 ] 提出了卷积神经网络( CNN ) 与基

7

8

2021年 第43卷 第10期

无损检测