Page 119 - 无损检测2021年第十期

P. 119

张 伟, 等:

机器视觉在飞机结构损伤检测中的应用进展与展望

行实时测量, 用以控制连接间隙, 保证加工精度; 视觉 交变载荷和外物冲击, 极易出现裂纹和各种冲击损

引导是利用机器视觉快速准确地找到目标零件, 引导 伤, 给飞行安全带来重大安全隐患。针对这一问题,

机器人机械臂准确抓取, 如视觉引导自动化装配, 通 BAHR 等在美国联邦航空局的支持下, 研发出了基

过扫描工具箱内随机分布的零件得到三维图像, 采用 于真空吸盘机器人的视觉巡检系统 ROSTAM , 首

模式识别的方式, 在三维图像中获取机械臂抓取工件 次实现了飞机蒙皮结构表面裂纹的自动视觉巡检。

的最佳点, 实现自动化装配生产; 视觉检测则是图像 新西兰航空与InvertRobotics公司合作研发了用

采集和逻辑判定算法的综合应用, 用于检测产品或构 于机翼和操纵面检测的远程视觉巡检系统, 该系统

件有无质量问题, 如对裂纹、 表面划伤、 凹坑、 断钉等 如图2 ( a ) 所示, 技术人员只需将搭载高清摄像头的

结构表面损伤的检测和定量表征。 机器人布置在巡检区域, 即可通过远程控制实现巡

总体而言, 机器视觉技术已广泛应用于机械加 检区域的高清图像采集, 进一步结合识别算法可实

工、 装配、 检验检测和状态监测等多个工业领域, 极 现飞机结构表面裂纹和冲击损伤的有效检出, 巡检

大地提高了工业生产中的柔性和自动化程度。国内 效率和可靠性较传统目视检测有了巨大提升。为解

外学者在机器视觉测量、 引导和检测方面开展了大 决外场飞机人工检测周期长、 成本高、 可达性差和漏

量研究工作。笔者以机器视觉技术在飞机结构损伤 检率高等问题, 空客公司开发了基于机器视觉的新

检测中的应用为切入点, 重点介绍了该技术在飞机 型无人机视觉检测系统, 该系统如图 2 ( b ) 所示, 用

结构损伤视觉巡检、 原位在线视觉监测及智能视觉 于机库内飞机机身的检测, 该系统配备了激光传感

检测等方面的应用进展。 器, 可携带视觉检测硬件系统, 根据预设路径进行巡

2.1 飞机结构损伤实时视觉巡检 查, 仅需0.5h即可获得整架飞机的外部结构图像,

飞机结构的周期性检测一直是外场飞机运营维 并将图像实时上传至视觉分析系统, 与原始图像进

护的重点环节, 蒙皮、 机翼和操纵面等飞机结构长期 行对比匹配, 可实现表面损伤的有效检出, 极大地提

暴露在恶劣的外界环境中, 飞行中飞机承受复杂的 高了飞机结构表面损伤的检测效率和检测精度。

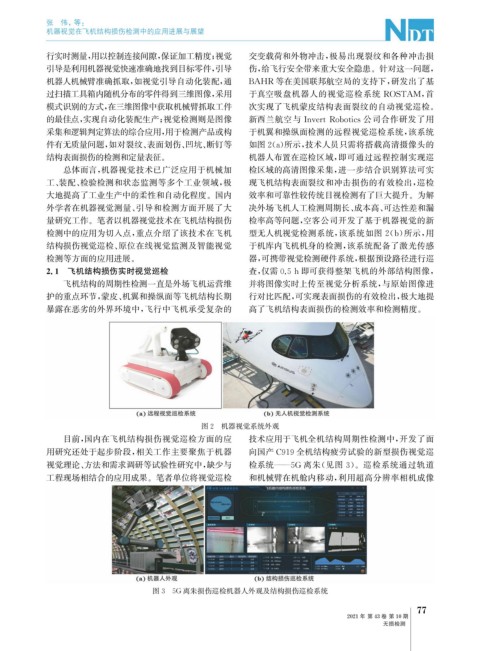

图2 机器视觉系统外观

目前, 国内在飞机结构损伤视觉巡检方面的应 技术应用于飞机全机结构周期性检测中, 开发了面

用研究还处于起步阶段, 相关工作主要聚焦于机器 向国产 C919全机结构疲劳试验的新型损伤视觉巡

视觉理论、 方法和需求调研等试验性研究中, 缺少与 检系统——— 5G 离朱( 见图 3 )。巡检系统通过轨道

工程现场相结合的应用成果。笔者单位将视觉巡检 和机械臂在机舱内移动, 利用超高分辨率相机成像

图3 5G 离朱损伤巡检机器人外观及结构损伤巡检系统

7

7

2021年 第43卷 第10期

无损检测