Page 118 - 无损检测2021年第十期

P. 118

张 伟, 等:

机器视觉在飞机结构损伤检测中的应用进展与展望

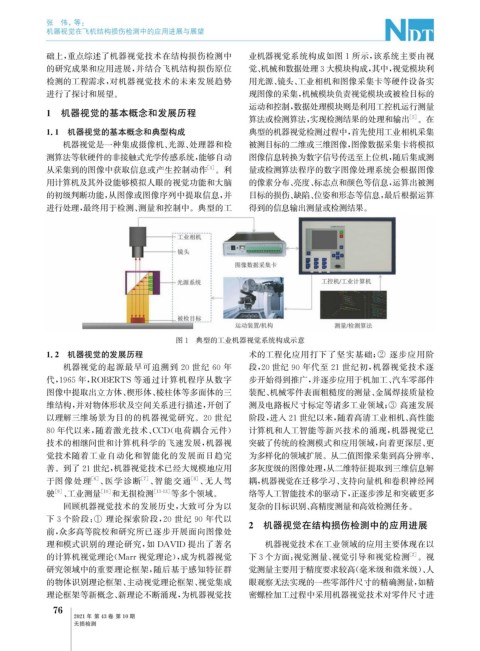

础上, 重点综述了机器视觉技术在结构损伤检测中 业机器视觉系统构成如图1所示, 该系统主要由视

的研究成果和应用进展, 并结合飞机结构损伤原位 觉、 机械和数据处理3大模块构成, 其中, 视觉模块利

检测的工程需求, 对机器视觉技术的未来发展趋势 用光源、 镜头、 工业相机和图像采集卡等硬件设备实

进行了探讨和展望。 现图像的采集, 机械模块负责视觉模块或被检目标的

运动和控制, 数据处理模块则是利用工控机运行测量

1 机器视觉的基本概念和发展历程

算法或检测算法, 实现检测结果的处理和输出 。在

[ 5 ]

1.1 机器视觉的基本概念和典型构成 典型的机器视觉检测过程中, 首先使用工业相机采集

机器视觉是一种集成摄像机、 光源、 处理器和检 被测目标的二维或三维图像, 图像数据采集卡将模拟

测算法等软硬件的非接触式光学传感系统, 能够自动 图像信息转换为数字信号传送至上位机, 随后集成测

从采集到的图像中获取信息或产生控制动作 。利 量或检测算法程序的数字图像处理系统会根据图像

[ 4 ]

用计算机及其外设能够模拟人眼的视觉功能和大脑 的像素分布、 亮度、 标志点和颜色等信息, 运算出被测

的初级判断功能, 从图像或图像序列中提取信息, 并 目标的损伤、 缺陷、 位姿和形态等信息, 最后根据运算

进行处理, 最终用于检测、 测量和控制中。典型的工 得到的信息输出测量或检测结果。

图1 典型的工业机器视觉系统构成示意

1.2 机器视觉的发展历程 术的工程化应用打下了坚实基础; ② 逐步应用阶

机器视觉的起源最早可追溯到 20 世纪 60 年 段, 20世纪 90 年代至 21 世纪初, 机器视觉技术逐

代, 1965年, ROBERTS 等通过计算机程序从数字 步开始得到推广, 并逐步应用于机加工、 汽车零部件

图像中提取出立方体、 楔形体、 棱柱体等多面体的三 装配、 机械零件表面粗糙度的测量、 金属焊接质量检

维结构, 并对物体形状及空间关系进行描述, 开创了 测及电路板尺寸标定等诸多工业领域; ③ 高速发展

以理解三维场景为目的的机器视觉研究。 20 世纪 阶段, 进入21世纪以来, 随着高清工业相机、 高性能

80年代以来, 随着激光技术、 CCD ( 电荷耦合元件) 计算机和人工智能等新兴技术的涌现, 机器视觉已

技术的相继问世和计算机科学的飞速发展, 机器视 突破了传统的检测模式和应用领域, 向着更深层、 更

觉技术随着工业自动化和智能化的发展而日趋完 为多样化的领域扩展。从二值图像采集到高分辨率、

善。到了21世纪, 机器视觉技术已经大规模地应用 多灰度级的图像处理, 从二维特征提取到三维信息解

于图像处理 [ 6 ] 、 医学诊断 [ 7 ] 、 智能交通 [ 8 ] 、 无人驾 耦, 机器视觉在迁移学习、 支持向量机和卷积神经网

驶 [ 9 ] 、 工业测量 [ 10 ] 和无损检测 [ 11-13 ] 等多个领域。 络等人工智能技术的驱动下, 正逐步涉足和突破更多

回顾机器视觉技术的发展历史, 大致可分为以 复杂的目标识别、 高精度测量和高效检测任务。

下3个阶段: ① 理论探索阶段, 20 世纪 90 年代以

前, 众多高等院校和研究所已逐步开展面向图像处 2 机器视觉在结构损伤检测中的应用进展

理和模式识别的理论研究, 如 DAVID 提出了著名 机器视觉技术在工业领域的应用主要体现在以

的计算机视觉理论( Marr视觉理论), 成为机器视觉 下3个方面: 视觉测量、 视觉引导和视觉检测 。视

[ 2 ]

研究领域中的重要理论框架, 随后基于感知特征群 觉测量主要用于精度要求较高( 毫米级和微米级)、 人

的物体识别理论框架、 主动视觉理论框架、 视觉集成 眼观察无法实现的一些零部件尺寸的精确测量, 如精

理论框架等新概念、 新理论不断涌现, 为机器视觉技 密螺栓加工过程中采用机器视觉技术对零件尺寸进

7

6

2021年 第43卷 第10期

无损检测