Page 60 - 无损检测2021年第八期

P. 60

王俊龙, 等:

小径管对接焊缝的冷阴极数字 X 射线检测

究结果均表明 DR 检测技术具有很大的潜能, 将其 作效率和对探伤时间窗口的需求等方面具有较大优

应用于天然气运输管道焊缝的检测, 可降低检测成 势, 具体如下所述。

本, 提高检测结果的可靠性。文章综合使用冷阴极 ( 1 )便捷性。常规 γ 源机尺寸约为 350mm×

数字 X 射线成像技术对管径为 10.3~88.9mm , 壁 200mm×150 mm ( 长 × 宽 × 高, 下同), 重量约为

厚为 1.73~5.54 mm 的管对接焊缝制定了检测工 15k g 常规 X 射线机尺寸约为 800 mm×350 mm

;

艺, 分析了检测灵敏度和分辨率的标准符合情况, 并 ×350mm , 重量约为 20k g 。冷阴极 X 射线发射单

与传统射线检测技术进行对比, 分析了缺陷的检出 元尺寸为 350 mm ×215 mm×90 mm , 重量约为

率和定量误差。

;

10k g DR 探 测 器 尺 寸 约 为 330 mm×280 mm×

,

1 检测原理与特点 25mm , 重量约为 3k g 小型轻便, 并可进行无线传

输, 方便远程控制和评定。

1.1 冷阴极 DR 与传统 RT 的检测原理 ( 2 )工效性。相较于常规射线检测技术, 冷阴

射线穿透物体的过程中会与物质发生相互作用 极 DR 成像检测技术具有焦点小、 焦距短、 曝光时间

( 吸收和散射) 而强度减弱 [ 3 ] 。强度的衰减程度取决 短且无需进行暗室处理等特点, 可提高射线检测的

于物质的衰减系数和射线在物质中穿透的厚度。如 工作效率。

果被透照物体( 试件) 的局部存在缺陷, 且构成缺陷 ( 3 )安全性。常规射线检测需要冲洗胶片, 清

的物质的衰减系数又不同于试件的, 则透过该局部 洗液会给环境带来污染; 使用 γ 射线源进行检测时

区域的射线强度就会与周围的产生差异。射线检测 需要对整个厂房进行封闭, 辐射风险较大, 而冷阴极

就是利用这样的差异来检测缺陷的。 DR 成像检测技术可在相对较小的隔离范围外与其

冷阴极 DR 与传统 RT 的主要区别为成像方式

他工种交叉作业, 环境污染较小。

不同。传统 RT 利用胶片中的感光银盐粒子吸收光 ( 4 )传统的射线检测技术需要大量的胶片来记

子形成肉眼不可见的潜影 [ 4 ] , 通过暗室处理技术在

录透照信息, 底片的存储及查阅困难, 而冷阴极 DR

底片上形成肉眼可见的图像。 DR 技术通过数字探

成像检测技术无需存储底片, 直接形成数字化底片

测器来获得可被显示和记录的数字图像, 其原理为

存储于电脑中, 便于评定存档和查询。

透过被检物体的射线光子被数字探测器接收并转换

为可见光或电子, 再利用电路读出可见光或电子并 2 冷阴极 DR 与传统 RT 对比试验

进行数字化处理后, 将得到的信号数据发送至计算

文章设计制作了 5 种规格的小径管对接焊缝自

机系统形成可显示、 分析处理和存储的图像, 实现

然缺陷验证试块, 并分别采用冷阴极 DR 成像检测

图像的数字化。冷阴极指电子管中不使用加热的

技术和传统射线检测技术对上述自然缺陷验证试块

方式来发射电子的阴极, 其焦点尺寸小, 可明显提

进行检测, 并对两种检测方法的结果进行对比分析,

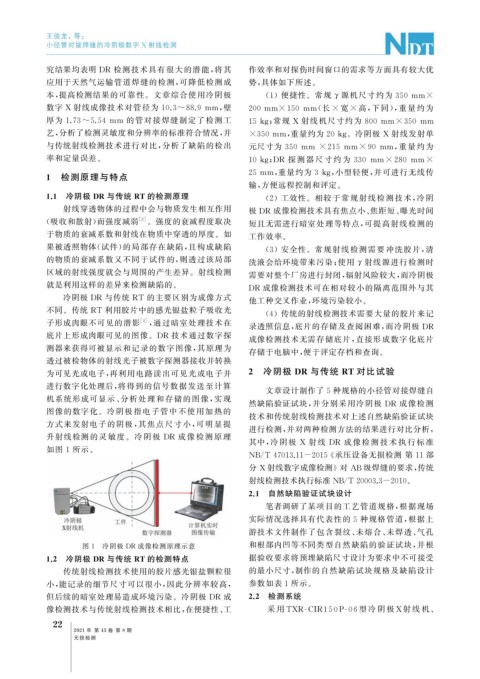

升射线检测的灵敏度。冷 阴 极 DR 成 像 检 测 原 理

其中, 冷 阴 极 X 射 线 DR 成 像 检 测 技 术 执 行 标 准

如图 1 所示。

NB / T47013.11-2015 《 承压设备无损检测 第 11 部

分 X 射线数字成像检测》对 AB 级焊缝的要求, 传统

射线检测技术执行标准 NB / T20003.3-2010 。

2.1 自然缺陷验证试块设计

笔者调研了某项目的工艺管道规格, 根据现场

实际情况选择具有代表性的 5 种规格管道, 根据上

游技术文件制作了包含裂纹、 未熔合、 未焊透、 气孔

图 1 冷阴极 DR 成像检测原理示意 和根部内凹等不同类型自然缺陷的验证试块, 并根

1.2 冷阴极 DR 与传统 RT 的检测特点 据验收要求将预埋缺陷尺寸设计为要求中不可接受

传统射线检测技术使用的胶片感光银盐颗粒很 的最小尺寸, 制作的自然缺陷试块规格及缺陷设计

小, 能记录的细节尺寸可以很小, 因此分辨率较高, 参数如表 1 所示。

但后续的暗室处理易造成环境污染。冷阴极 DR 成 2.2 检测系统

像检测技术与传统射线检测技术相比, 在便捷性、 工 采 用TXR-CIR150P-06 型 冷 阴 极X射 线 机、

2

2

2021 年 第 43 卷 第 8 期

无损检测