Page 134 - 无损检测2021年第七期

P. 134

胡 朋, 等:

长输油气管道内检测数据的比对

损失缺陷( 腐蚀缺陷、 机械划伤或制造缺陷) 和焊缝 位置等数据差别较小的特征来实现对齐。考虑到金

缺陷。依据缺陷的两轮或多轮比对结果, 能够分析 属损失缺陷的长度、 宽度和深度数值一般较小, 其数

缺陷数量和程度的变化情况, 从而评估其对管道危 量较多且有时分布较为密集, 故不能把绝对里程、 相

害的严重程度。 对里程、 深度、 长度及宽度等参数作为对齐的参考,

2.2.1 变形缺陷的比对 加大对齐与比对的难度和工作量。

依据查阅公开发表的文献资料, 笔者尚未发现 金属损失缺陷对齐后的比对工作首先根据两轮

变形缺陷被纳入内检测数据比对的范畴, 但是几何 或者多轮检测数据源的精度、 置信度或已知缺陷数

变形检测是油气管道内检测中很重要的一个环节, 据的检测误差等来设置评定金属损失缺陷变化的阈

且变形缺陷作为管道缺陷的一种常见形式, 威胁着 值, 可将其分成活性缺陷( 深度增加 ≥ 阈值)、 非活性

管道的安全运行, 甚至会导致管体失效, 故很有必要 缺陷( 深度增加 < 阈值)、 新增缺陷( 新增深度增加 ≥

对检测两次及以上的变形缺陷进行比对。 阈值) 及其他缺陷 4 种类型。通过计算新增缺陷的

变形缺陷主要包括凹陷、 褶皱、 屈曲等。在管道 增长速率, 可以评估管道腐蚀的剩余寿命, 并制定合

基础特征对齐的基础上, 变形缺陷主要依据前后环 理的维护维修计划和满足管道完整性管理的需求。

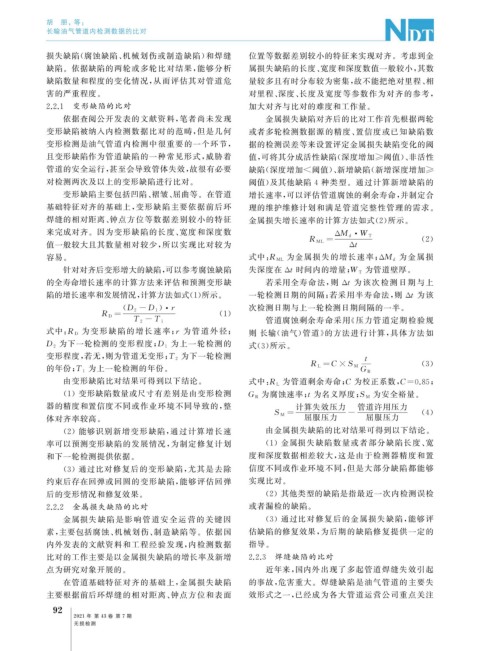

焊缝的相对距离、 钟点方位等数据差别较小的特征 金属损失增长速率的计算方法如式( 2 ) 所示。

来完成对齐。因为变形缺陷的长度、 宽度和深度数 ·

ΔM d W T

R ML = ( 2 )

值一般较大且其数量相对较少, 所以实现比对较为 Δt

容易。 式中: R ML 为金属损失的增长速率; ΔM d 为金属损

针对对齐后变形增大的缺陷, 可以参考腐蚀缺陷 失深度在 Δ t 时间内的增量; W T 为管道壁厚。

的全寿命增长速率的计算方法来评估和预测变形缺 若采用全寿命法, 则 Δt 为该次检测日期与上

陷的增长速率和发展情况, 计算方法如式( 1 ) 所示。 一轮检测日期的间隔; 若采用半寿命法, 则 Δ t 为该

) · r 次检测日期与上一轮检测日期间隔的一半。

( D 2 -D 1

R D = ( 1 )

T 2 -T 1 管道腐蚀剩余寿命采用《 压力管道定期检验规

为变形缺陷的增长速率; r 为管 道 外 径; 则 长输( 油气) 管道》 的方法进行计算, 具体方法如

式中: R D

为上一轮检测的

D 2 为下一轮检测的变形程度; D 1 式( 3 ) 所示。

为下一轮检测

t

变形程度, 若无, 则为管道无变形; T 2

( 3 )

为上一轮检测的年份。 R L =C ×S M

的年份; T 1

G R

由变形缺陷比对结果可得到以下结论。 为管道剩余寿命; C 为校正系数, C=0.85 ;

式中: R L

( 1 )变形缺陷数量或尺寸有差别是由变形检测 为安全裕量。

G R 为腐蚀速率; t 为名义厚度; S M

器的精度和置信度不同或作业环境不同导致的, 整 计算失效压力 管道许用压力

S M = - ( 4 )

体对齐率较高。 屈服压力 屈服压力

( 2 )能够识别新增变形缺陷, 通过计算增长速 由金属损失缺陷的比对结果可得到以下结论。

率可以预测变形缺陷的发展情况, 为制定修复计划 ( 1 )金属损失缺陷数量或者部分缺陷长度、 宽

和下一轮检测提供依据。 度和深度数据相差较大, 这是由于检测器精度和置

( 3 )通过比对修复后的变形缺陷, 尤其是去除 信度不同或作业环境不同, 但是大部分缺陷都能够

约束后存在回弹或回圆的变形缺陷, 能够评估回弹 实现比对。

后的变形情况和修复效果。 ( 2 )其他类型的缺陷是指最近一次内检测误检

2.2.2 金属损失缺陷的比对 或者漏检的缺陷。

金属损失缺陷是影响管道安全运营的关 键因 ( 3 )通过比对修复后的金属损失缺陷, 能够评

素, 主要包括腐蚀、 机械划伤、 制造缺陷等。依据国 估缺陷的修复效果, 为后期的缺陷修复提供一定的

内外发表的文献资料和工程经验发现, 内检测数据 指导。

比对的工作主要是以金属损失缺陷的增长率及新增 2.2.3 焊缝缺陷的比对

点为研究对象开展的。 近年来, 国内外出现了多起管道焊缝失效引起

在管道基础特征对齐的基础上, 金属损失缺陷 的事故, 危害重大。焊缝缺陷是油气管道的主要失

主要根据前后环焊缝的相对距离、 钟点方位和表面 效形式之一, 已经成为各大管道运营公司重点关注

2

9

2021 年 第 43 卷 第 7 期

无损检测