Page 44 - 无损检测2021年第五期

P. 44

高祥熙, 等:

飞机液压导管裂纹的超声表面波检测

面波检测方法实现了不锈钢压气机转子叶片叶根与

榫头转 R 处的疲劳裂纹检测, 该方法满足了在役发

动机一级压气机叶片的使用安全检测需求; 陈新波

等 [ 6 ] 采用超声表面波对某型飞机空速管的表面裂纹

进行实时检测, 使用频率为 2.5 MHz , 晶片尺寸为 5

mm×5 mm ( 长 × 宽), 入射角为 69° 的表面波探头

检测出了长为 5mm , 深为 1mm 的人工裂纹, 并对

在役的 32 架次的空速管进行了检测, 发现 6 处裂

纹; 张传明等 [ 7 ] 采用便携式超声波探伤仪及特殊研

制的表面波探头, 辅以专用工装, 实现了某型飞机低

压压气机叶片的超声表面波原位检测。与上述制件

不同的是, 液压导管的检测要求更高。关于该类型

导管的表面波定量检测能力的研究鲜有报道; 另外,

导管管径小( 6~8mm )、 管壁薄( 1mm ) 导致缺陷信

号难以识别; 同时, 狭窄空间也会给在役检测操作带

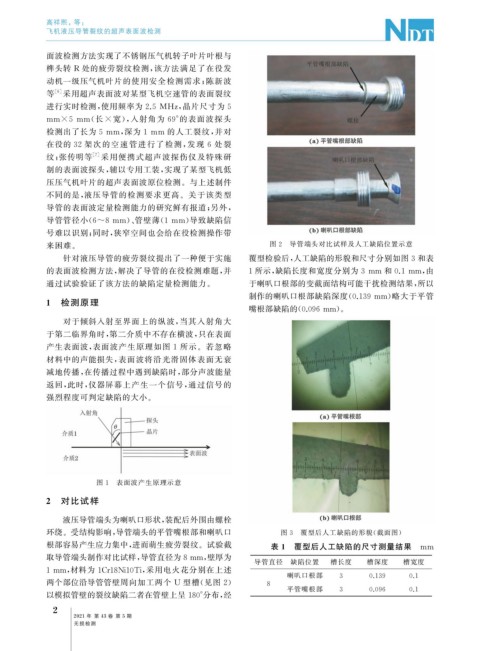

来困难。 图 2 导管端头对比试样及人工缺陷位置示意

针对液压导管的疲劳裂纹提出了一种便于实施 覆型检验后, 人工缺陷的形貌和尺寸分别如图3和表

的表面波检测方法, 解决了导管的在役检测难题, 并 1所示, 缺陷长度和宽度分别为 3mm 和 0.1mm , 由

通过试验验证了该方法的缺陷定量检测能力。 于喇叭口根部的变截面结构可能干扰检测结果, 所以

制作的喇叭口根部缺陷深度( 0.139mm ) 略大于平管

1 检测原理

嘴根部缺陷的( 0.096mm )。

对于倾斜入射至界面上的纵波, 当其入射角大

于第二临界角时, 第二介质中不存在横波, 只在表面

产生表面波, 表面波产生原理如图 1 所示。若忽略

材料中的声能损失, 表面波将沿光滑固体表面无衰

减地传播, 在传播过程中遇到缺陷时, 部分声波能量

返回, 此时, 仪器屏幕上产生一个信号, 通过信号的

强烈程度可判定缺陷的大小。

图 1 表面波产生原理示意

2 对比试样

液压导管端头为喇叭口形状, 装配后外围由螺栓

环绕。受结构影响, 导管端头的平管嘴根部和喇叭口 图 3 覆型后人工缺陷的形貌( 截面图)

根部容易产生应力集中, 进而萌生疲劳裂纹。试验截 表 1 覆型后人工缺陷的尺寸测量结果 mm

取导管端头制作对比试样, 导管直径为8mm , 壁厚为

导管直径 缺陷位置 槽长度 槽深度 槽宽度

1mm , 材料为 1Cr18Ni10Ti , 采用电火花分别在上述

喇叭口根部 3 0.139 0.1

两个部位沿导管管壁周向加工两个 U 型槽( 见图 2 ) 8

平管嘴根部 3 0.096 0.1

以模拟管壁的裂纹缺陷二者在管壁上呈180° 分布, 经

2

2021 年 第 43 卷 第 5 期

无损检测