Page 107 - 无损检测2021年第四期

P. 107

林珊珊, 等:

增材制造高温合金的相控阵超声检测

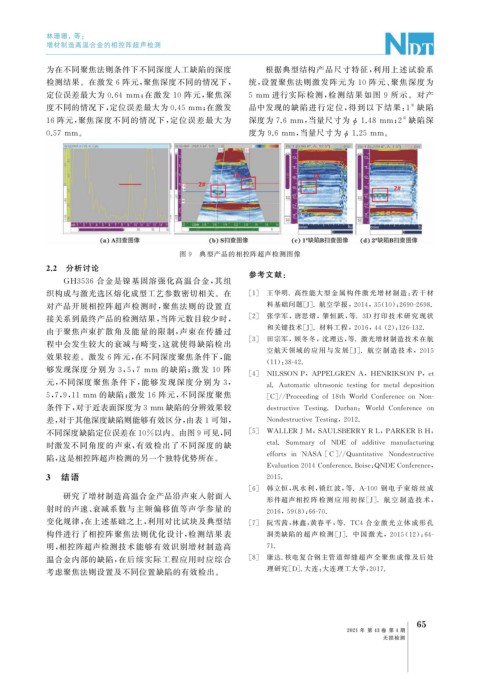

为在不同聚焦法则条件下不同深度人工缺陷的深度 根据典型结构产品尺寸特征, 利用上述试验系

检测结果。在激发 6 阵元, 聚焦深度不同的情况下, 统, 设置聚焦法则激发阵元为 10 阵元、 聚焦深度为

定位误差最大为 0.64 mm ; 在激发 10 阵元, 聚焦深 5mm 进行实际检测, 检测结果如图 9 所示。对产

度不同的情况下, 定位误差最大为0.45mm ; 在激发 品中发现的缺陷进行定位, 得到以下结果: 1 缺陷

#

16 阵元, 聚焦深度不同的情况下, 定位误差最大为 深度为 7.6mm , 当量尺寸为 ϕ 1.48mm ; 2 缺陷深

#

0.57mm 。 度为 9.6mm , 当量尺寸为 ϕ 1.25mm 。

图 9 典型产品的相控阵超声检测图像

2.2 分析讨论 参考文献:

GH3536 合金是镍基固溶强化高温合金, 其组

织构成与激光选区熔化成型工艺参数密切相关。在 [ 1 ] 王华明 . 高性能大型 金 属 构 件 激 光 增 材 制 造: 若 干 材

对产品开展相控阵超声检测时, 聚焦法则的设置直 料基础问题[ J ] . 航空学报, 2014 , 35 ( 10 ): 2690-2698.

[ 2 ] 张学军,唐思熠,肇恒 跃, 等 .3D 打 印 技 术 研 究 现 状

接关系到最终产品的检测结果, 当阵元数目较少时,

由于聚焦声束扩散角及能量的限制, 声束在传播过 和关键技术[ J ] . 材料工程, 2016 , 44 ( 2 ): 126-132.

[ 3 ] 田宗军,顾冬冬,沈理达, 等 . 激光增材制造技术在航

程中会发生较大的衰减与畸变, 这就使得缺陷检出

空航天领域 的 应 用 与 发 展 [ J ] .航 空 制 造 技 术, 2015

效果较差。激发 6 阵元, 在不同深度聚焦条件下, 能

( 11 ): 38-42.

够发现深度分别为 3 , 5 , 7 mm 的缺陷; 激发 10 阵

[ 4 ] NILSSONP , APPELGREN A , HENRIKSON P , et

元, 不同深度聚焦条件下, 能够发现深度分别为 3 ,

al.Automaticultrasonictestin gfor metalde p osition

5 , 7 , 9 , 11mm 的缺陷; 激发 16 阵元, 不同深度聚焦 [ C ]// Proceedin gof18th World Conferenceon Non-

条件下, 对于近表面深度为3mm 缺陷的分辨效果较 destructive Testin g .Durban : World Conference on

差, 对于其他深度缺陷则能够有效区分, 由表1可知, NondestructiveTestin g , 2012.

不同深度缺陷定位误差在10%以内。由图9可见, 同 [ 5 ] WALLERJM , SAULSBERRYRL , PARKERBH ,

时激发不同角度的声束, 有效检出了不同深度的缺 etal.Summar y of NDE of additive manufacturin g

effortsin NASA [ C ]// Quantitative Nondestructive

陷, 这是相控阵超声检测的另一个独特优势所在。

Evaluation2014Conference.Boise : QNDEConference ,

3 结语 2015.

[ 6 ] 韩立恒, 巩 水 利, 锁 红 波, 等 .A-100 钢 电 子 束 熔 丝 成

研究了增材制造高温合金产品沿声束入射面入

形件超声相控 阵 检 测 应 用 初 探 [ J ] .航 空 制 造 技 术,

射时的声速、 衰减系数与主频偏移值等声学参量的

2016 , 59 ( 8 ): 66-70.

变化规律, 在上述基础之上, 利用对比试块及典型结 [ 7 ] 阮雪茜, 林鑫, 黄春 平, 等 .TC4 合 金 激 光 立 体 成 形 孔

构件进行了相控阵聚焦法则优化设计, 检测结果表 洞类缺陷的 超 声 检 测 [ J ] .中 国 激 光, 2015 ( 12 ): 64-

明, 相控阵超声检测技术能够有效识别增材制造高 71.

温合金内部的缺陷, 在后续实际工程应用时应综合 [ 8 ] 康达 . 核电复合钢主管道焊缝超声全聚焦成像及后处

理研究[ D ] . 大连: 大连理工大学, 2017.

考虑聚焦法则设置及不同位置缺陷的有效检出。

5

6

2021 年 第 43 卷 第 4 期

无损检测