Page 124 - 无损检测2021年第三期

P. 124

郭玉炳:

非径向管板焊接接头的超声检测

表 3 探头规格

探头频率 / 晶片尺寸 / 探头角度 /

序号 波型 型号

MHz mm ( ° )

① 2 13×13 60 横波 2P13×13 ( 60° )

② 2 13×13 45 横波 2P13×13 ( 45° )

③ 2 13×13 30 纵波 2P13×13 ( 30° )

④ 2 ϕ 10 0 纵波 N2Z10N

⑤ 2.5 ϕ 20 0 纵波 2.5P20Z

⑥ 5 9×9 45 横波 5P9×9 ( 45° )

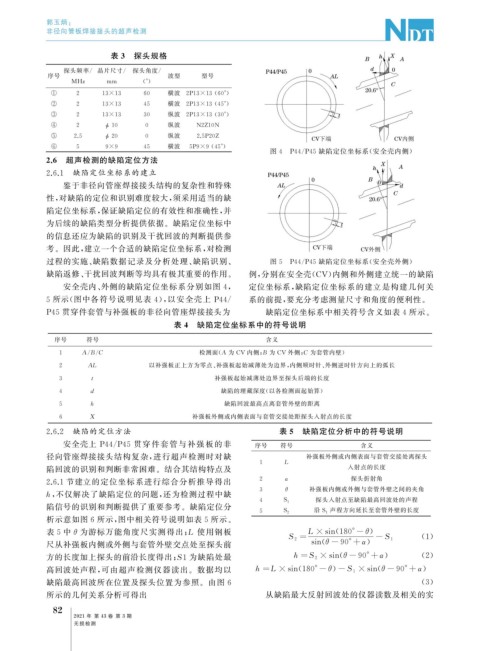

图 4 P44 / P45 缺陷定位坐标系( 安全壳内侧)

2.6 超声检测的缺陷定位方法

2.6.1 缺陷定位坐标系的建立

鉴于非径向管座焊接接头结构的复杂性和特殊

性, 对缺陷的定位和识别难度较大, 须采用适当的缺

陷定位坐标系, 保证缺陷定位的有效性和准确性, 并

为后续的缺陷类型分析提供依据。缺陷定位坐标中

的信息还应为缺陷的识别及干扰回波的判断提供参

考。因此, 建立一个合适的缺陷定位坐标系, 对检测

过程的实施、 缺陷数据记录及分析处理、 缺陷识别、 图 5 P44 / P45 缺陷定位坐标系( 安全壳外侧)

缺陷返修、 干扰回波判断等均具有极其重要的作用。 例, 分别在安全壳( CV ) 内侧和外侧建立统一的缺陷

安全壳内、 外侧的缺陷定位坐标系分别如图 4 , 定位坐标系, 缺陷定位坐标系的建立是构建几何关

5 所示( 图中各符号说明见表 4 ), 以安全壳上 P44 / 系的前提, 要充分考虑测量尺寸和角度的便利性。

P45 贯穿件套管与补强板的非径向管座焊接接头为 缺陷定位坐标系中相关符号含义如表 4 所示。

表 4 缺陷定位坐标系中的符号说明

序号 符号 含义

1 A / B / C 检测面( A 为 CV 内侧; B 为 CV 外侧; C 为套管内壁)

2 AL 以补强板正上方为零点、 补强板起始减薄处为边界, 内侧顺时针、 外侧逆时针方向上的弧长

3 t 补强板起始减薄处边界至探头后端的长度

4 d 缺陷的埋藏深度( 以各检测面起始算)

5 h 缺陷回波最高点离套管外壁的距离

6 X 补强板外侧或内侧表面与套管交接处距探头入射点的长度

2.6.2 缺陷的定位方法 表 5 缺陷定位分析中的符号说明

安全壳上 P44 / P45 贯穿件套管与补强 板的非 序号 符号 含义

径向管座焊接接头结构复杂, 进行超声检测时对缺 补强板外侧或内侧表面与套管交接处离探头

1 L

陷回波的识别和判断非常困难。结合其结构特点及 入射点的长度

2.6.1 节建立的定位坐标系进行综合分析推导得出 2 α 探头折射角

h , 不仅解决了缺陷定位的问题, 还为检测过程中缺 3 θ 补强板内侧或外侧与套管外壁之间的夹角

4 S 1 探头入射点至缺陷最高回波处的声程

陷信号的识别和判断提供了重要参考。缺陷定位分

5 S 2 沿 S 1 声程方向延长至套管外壁的长度

析示意如图 6 所示, 图中相关符号说明如表 5 所示。

表 5 中θ 为游标万能角度尺实测得出; L 使用钢板 L ×sin ( 180°- θ )

S 2 = -S 1 ( 1 )

尺从补强板内侧或外侧与套管外壁交点处至探头前 sin ( θ-90°+ α )

方的长度加上探头的前沿长度得出; S1 为缺陷处最 h= S 2 ×sin ( θ-90°+ α ) ( 2 )

高回波处声程, 可由超声检测仪器读出。数据均以 h=L ×sin ( 180°- θ ) -S 1 ×sin ( θ-90°+ α )

缺陷最高回波所在位置及探头位置为参照。由图 6 ( 3 )

所示的几何关系分析可得出 从缺陷最大反射回波处的仪器读数及相关的实

8

2

2021 年 第 43 卷 第 3 期

无损检测