Page 122 - 无损检测2021年第三期

P. 122

郭玉炳:

非径向管板焊接接头的超声检测

等)、 设备闸门及人员过渡仓等。所有的安全壳贯穿 表 1 P44 / P45 结构尺寸 mm

件在大多数情况下是由封闭套筒构成的双 屏障组 标识 D i D o T 1 T c

件, 其典型的结构如图 1 所示。 尺寸 / 规格 406.40 520.70 95.35 44.50

表 2 P44 / P45 构成及材质

名称 材料 壁厚 / mm

插入板 SA-738Gr.B -

套管 SA350Gr.LF-2 57.15

保护管 SA-333Gr.6

入补强板预先开好的孔中进行焊接。坡口位于补强

板侧, 坡口角度为 45° 。套管材料为 SA350Gr.LF-

2 , 外径为 520.7mm , 壁厚为 57.15 mm 。套管中心

轴线与补强板垂直方向成 20.6° 的夹角, 即补强板、

图 1 安全壳贯穿件典型结构示意

补与套管相交的非径向全熔透焊接接头沿套管周向

所有贯穿件套管组件都被设计成水平状态, 大

均在不断变化。由于此角度在不断变化强板本身弧

部分套管的轴线都指向安全壳的中心, 但也有少数

度的变化及套管几何形状的影响, 其有别于正交径

贯穿件套管的轴线并不指向安全壳中心, 而是与 0°

向全熔透焊接接头。部分区域因探头扫查距离不

~180° 或 90°~270° 轴线平行, 与 0°~180° 轴线平行

足。笔者将结合超声检测工艺、 被检对象几何特点,

的套管有 P23 , P24 , P25 , P26 , P44 , P45 等 6 根, 与

综合分析解决存在的技术受限问题。

90°~270° 轴线平行的套管有 P19 。贯穿件套管与安

1.3 缺陷产生原理及重点检测部位

全壳或补强板的相对位置分为两类, 一类属于正交,

受贯穿件套管结构的特点及现场工作条件影

即套管与补强板或安全壳垂直; 一类属于非正交, 即

响, 此类非径向的焊接难度较大, 特别是靠近下端的

套管与补强板或安全壳呈一定的角度 [ 2 ] 。

焊接接头及套管与补强板夹角小的部位。根据焊接

1.2 非径向管板焊接接头的结构特点

工艺分析, 此类非径向管板的焊接接头主要采用多

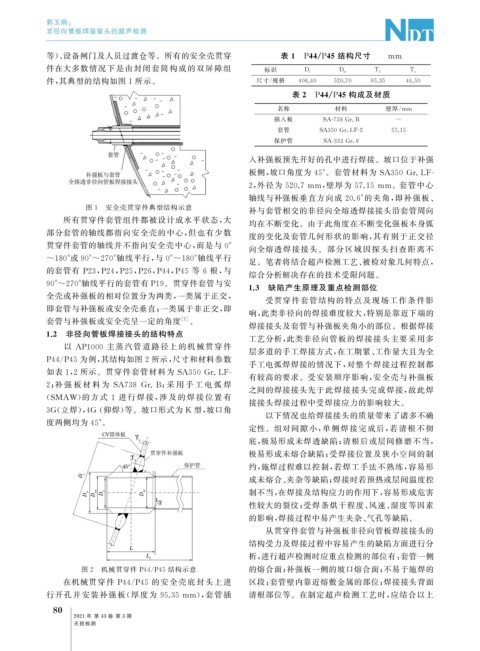

以 AP1000 主蒸汽管道路径上的机械贯穿 件

层多道的手工焊接方式, 在工期紧、 工作量大且为全

P44 / P45 为例, 其结构如图 2 所示, 尺寸和材料参数 手工电弧焊焊接的情况下, 对整个焊接过程控制都

如表 1 , 2 所示。贯穿件套管材料为 SA350Gr.LF-

有较高的要求。受安装顺序影响, 安全壳与补强板

2 ; 补 强 板 材 料 为 SA738 Gr.B ; 采 用 手 工 电 弧 焊

之间的焊接接头先于此焊接接头完成焊接, 故此焊

( SMAW ) 的 方 式 1 进 行 焊 接, 涉 及 的 焊 接 位 置 有

接接头焊接过程中受焊接应力的影响较大。

3G ( 立焊), 4G ( 仰焊) 等。坡口形式为 K 型, 坡口角

以下情况也给焊接接头的质量带来了诸多不确

度两侧均为 45° 。

定性。组对间隙小, 单侧焊接完成后, 若清根不彻

底, 极易形成未焊透缺陷; 清根后或层间修磨不当,

极易形成未熔合缺陷; 受焊接位置及狭小空间的制

约, 施焊过程难以控制, 若焊工手法不熟练, 容易形

成未熔合、 夹杂等缺陷; 焊接时若预热或层间温度控

制不当, 在焊接及结构应力的作用下, 容易形成危害

性较大的裂纹; 受焊条烘干程度、 风速、 湿度等因素

的影响, 焊接过程中易产生夹杂、 气孔等缺陷。

从贯穿件套管与补强板非径向管板焊接接头的

结构受力及焊接过程中容易产生的缺陷方面进行分

析, 进行超声检测时应重点检测的部位有: 套管一侧

图 2 机械贯穿件 P44 / P45 结构示意 的熔合面; 补强板一侧的坡口熔合面; 不易于施焊的

在机械贯穿件 P44 / P45 的安全壳底封 头上进 区段; 套管壁内靠近熔敷金属的部位; 焊接接头背面

行开孔并安装补强板( 厚度为 95.35mm ), 套管插 清根部位等。在制定超声检测工艺时, 应结合以上

0

8

2021 年 第 43 卷 第 3 期

无损检测